一种芯片封装体以及制作方法与流程

本申请涉及半导体封装制造领域,特别是涉及一种芯片封装体以及制作方法。

背景技术:

1、为了满足日益增长的性能需求和空间限制,半导体封装向高集成度和小型化方向发展,更薄的芯片有利于更快地传输数据和指令,提高了运行速度和响应时间,并且具备更好的热处理和散热能力。

2、芯片安装到芯片封装体时,会使用银胶等导电胶粘剂,使芯片固定在芯片封装体上,导电胶粘剂为芯片提供了良好的电导通路。

3、在安装过程中,芯片底部的银胶由于受到挤压而向外漫延,极易造成溢胶,影响芯片性能或者芯片封装体周边的线路元件,造成产品失效。所以可靠的半导体封装对产品生产具有重要意义,仍需得到改进。

技术实现思路

1、本申请提供一种芯片封装体以及制作方法,能够避免封装时爬胶与溢胶的影响,实现较薄芯片封装体结构,提高生产加工水平与生产质量。

2、为解决上述技术问题,本申请采用的技术方案提供了一种芯片封装体,其中,芯片封装体包括:

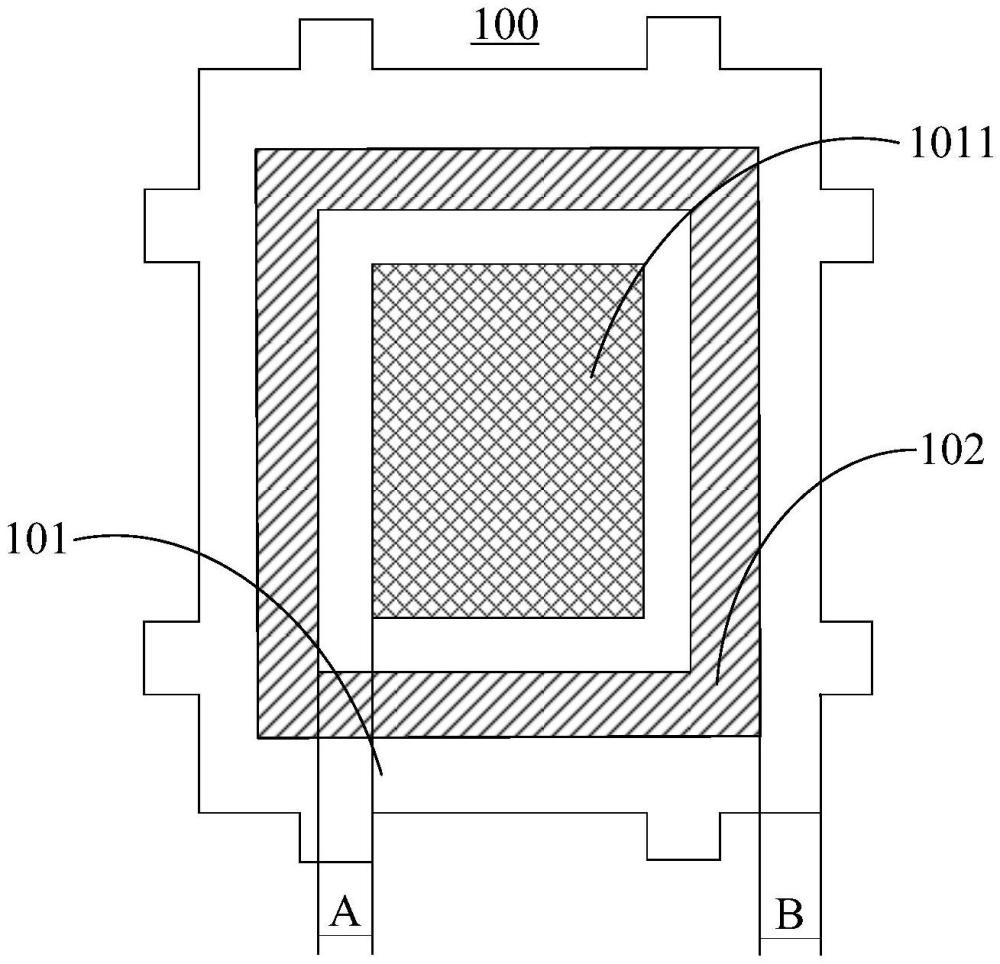

3、基板主体,基板主体定义有安装区域,其中,安装区域用于安装芯片;安装区域大于安装的芯片;导流槽,导流槽围绕安装区域设置;以在安装芯片时对安装胶进行引流。

4、其中,安装区域的面积范围由芯片面积以及安装间隙决定,安装间隙由贴片精度、曝光精度和/或蚀刻公差决定。

5、其中,导流槽底部为弧面。

6、其中,导流槽的宽度为80~100微米。

7、其中,基板主体的边缘到导流槽的外壁的距离为50~100微米。

8、其中,芯片封装体的边缘向外形成有向外突出的金属块,金属块的宽度与长度分别为50~100微米。

9、为解决上述技术问题,本申请第二方面提供了一种芯片封装体的制作方法,芯片封装体的制作方法用于制备上述任一项的芯片封装体,制作方法包括:

10、准备基板主体;在基板主体的表面设置安装区域;其中,安装区域用于安装芯片;对基板主体两侧表面进行刻蚀;在设置有安装区域的一面形成导流槽,导流槽围绕安装区域。

11、其中,对基板主体两侧表面进行刻蚀的步骤包括:在基板主体设置有安装区域的一面显影曝光形成有包括导流槽外形以及芯片封装体外形的图案;在基板主体的与安装区域相对的一面显影曝光形成有包括芯片封装体外形的图案;对形成有图案的基板主体两侧表面进行刻蚀。

12、其中,对形成有图案的基板主体两侧表面进行刻蚀的步骤包括:芯片封装体的基板主体之间形成有通孔,通孔之间的金属桥连接芯片封装体;对金属桥进行切割,形成带有向外突出的金属块的芯片封装体。

13、其中,对基板主体两侧表面进行刻蚀的步骤包括:形成芯片封装体的外形轮廓;利用激光刻蚀形成芯片封装体的导流槽。

14、区别于现有技术的情况,本申请提供的一种芯片封装体与制作方法,通过围绕安装区域设置导流槽,避免封装时爬胶与溢胶的影响,结构简单,实现较薄芯片封装体结构,满足生产加工需求,提高芯片封装体的生产质量与生产效率。

技术特征:

1.一种芯片封装体,其特征在于,所述芯片封装体包括:

2.根据权利要求1所述的芯片封装体,其特征在于,所述安装区域的面积范围由所述芯片面积以及安装间隙决定,所述安装间隙由贴片精度、曝光精度和/或蚀刻公差决定。

3.根据权利要求1所述的芯片封装体,其特征在于,所述导流槽底部为弧面。

4.根据权利要求1所述的芯片封装体,其特征在于,所述导流槽的宽度为80~100微米。

5.根据权利要求1所述的芯片封装体,其特征在于,根据权利要求1所述的芯片封装体,其特征在于,所述基板主体的边缘到所述导流槽的外壁的距离为50~100微米。

6.根据权利要求1所述的芯片封装体,其特征在于,所述芯片封装体的边缘向外形成有向外突出的金属块,所述金属块的宽度与长度分别为50~100微米。

7.一种芯片封装体的制作方法,其特征在于,所述芯片封装体的制作方法用于制备上述权利要求1~6任一项所述的芯片封装体,所述制作方法包括:

8.根据权利要求7所述的制作方法,其特征在于,所述对所述基板主体两侧表面进行刻蚀的步骤包括:

9.根据权利要求8所述的制作方法,其特征在于,所述对所述形成有图案的基板主体两侧表面进行刻蚀的步骤包括:

10.根据权利要求7所述的制作方法,其特征在于,所述对所述基板主体两侧表面进行刻蚀的步骤包括:

技术总结

本申请公开了一种芯片封装体以及制作方法,所述芯片封装体包括:所述芯片封装体包括:基板主体,所述基板主体定义有安装区域,其中,所述安装区域用于安装芯片;所述安装区域大于安装的所述芯片;导流槽,所述导流槽围绕所述安装区域设置;以在安装所述芯片时对安装胶进行引流。通过上述方式,能够避免封装时爬胶与溢胶的影响,实现较薄芯片封装体结构,提高生产加工水平与生产质量。

技术研发人员:陶都,江京,钟仕杰,宋关强,李俞虹

受保护的技术使用者:天芯互联科技有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!