一种高效晶硅太阳能电池返工片的清洗方法与流程

本发明涉及topcon电池制备,尤其是电池片的返工清洗工艺。

背景技术:

1、在制备topcon高效太阳能电池的制程中,因为制程异常问题会导致出现不符合质量标准的一批中间产品或待包装产品。topcon高效太阳能电池生产过程中为了避免二次返工或报废,从资源浪费、降低成本等方面的考虑,通常会对这些不符合质量标准的中间产品再利用。这样的一些不符合质量标准的中间产品在本领域中被称为返工片,而对其进行再利用处理则主要是指返工处理,通常也可以简称为返工清洗。

2、由于topcon高效太阳能电池主要是膜层结构,如果仅是简单清洗,往往无法针对镀膜上的接触类脏污,传统返工处理主要是直接把存在缺陷的结构膜层去除,这显然会直接造成返工片半成品的厚度损失,进而影响topcon电池片的电性能参数。

技术实现思路

1、为了克服现有技术的传统返工清洗工艺中无法兼容避免返工片半成品的厚度减损和清洁彻底的缺陷。

2、鉴于以上技术问题中的至少一项,本发明提供了一种高效晶硅太阳能电池返工片的清洗方法,通过设计清洗工艺对返工片表面脏污的清洗,降低返工片半成品的厚度损失,提升产品的电性能参数,降低清洗成本,具体技术方案如下:

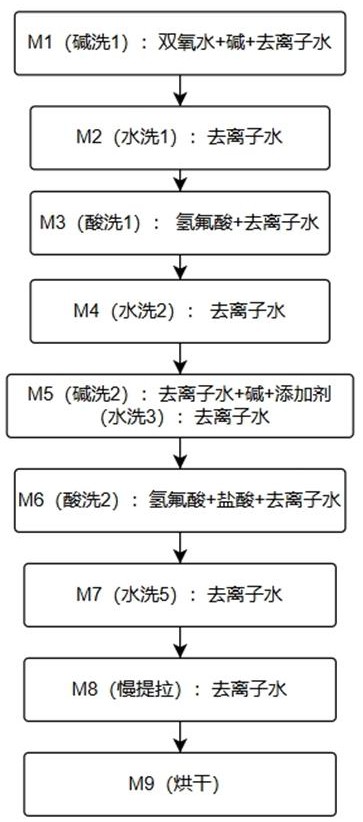

3、一种高效晶硅太阳能电池返工片的清洗方法,主要包括以下步骤:

4、s1,使用碱洗剂ⅰ碱洗返工片;所述碱洗剂ⅰ由双氧水,naoh水溶液和去离子水组成;

5、s2,水洗所述步骤s1处理后的返工片;

6、s3,使用酸洗剂ⅰ酸洗所述步骤s2处理后的返工片;所述酸洗剂ⅰ由hf水溶液和去离子水组成;

7、s4,水洗所述步骤s3处理后的返工片;

8、s5,使用碱洗剂ⅱ碱洗返工片,碱洗后进行水洗;所述碱洗剂ⅱ由去离子水,naoh水溶液和制绒添加剂组成;

9、s6,使用酸洗剂ⅱ酸洗所述步骤s5处理后的返工片,所述酸洗剂ⅱ由hcl水溶液,hf水溶液和去离子水组成;

10、s7,水洗所述步骤s6处理后的返工片;

11、s8,对所述步骤s7处理的返工片去除返工片表面杂质和挂水;

12、s9,烘干所述步骤s8处理后的返工片。

13、在本公开的一些实施例中,所述步骤s1中,所述naoh水溶液的质量浓度为28%~32%,所述双氧水,naoh水溶液和去离子水的组份比是40:60:300;碱洗时每隔300~500s向所述碱洗剂ⅰ中补充自补碱液ⅰ,所述自补碱液ⅰ包括去离子水和naoh水溶液,所述去离子水和naoh水溶液的组份比是6:0.85~1。

14、在本公开的一些实施例中,所述步骤s2中,水洗方法是使用10~25°c去离子水洗100~300s。

15、在本公开的一些实施例中,所述步骤s3中,所述hf水溶液的质量浓度为45%~49%,所述hf水溶液和去离子水的组份比是20:360;酸洗时每隔300~500s向所述酸洗剂ⅰ中添加自补酸液ⅰ,所述自补酸液ⅰ包括去离子水和hf水溶液,所述离子水和所述hf水溶液的组份比是6:0.15。

16、在本公开的一些实施例中,所述步骤s4中,水洗方法是使用10~25°c去离子水洗100~300s。

17、在本公开的一些实施例中,所述步骤s5中,所述naoh水溶液的质量浓度为28%~32%,所述去离子水,naoh水溶液和制绒添加剂的组份比是320:70:2;碱洗时每隔340~520s向所述碱洗剂ⅱ中补充自补碱液ⅱ,所述自补碱液ⅰ包括去离子水,naoh水溶液和制绒添加剂,所述去离子水,naoh水溶液和制绒添加剂的组份比是6:0.85~1:0.2~0.4;水洗方法是使用10~25°c去离子水洗120s。

18、在本公开的一些实施例中,所述步骤s5中,返工片的碱洗后进行水洗工序进行至少两次循环。

19、在本公开的一些实施例中,所述步骤s6中,所述hf水溶液的质量浓度为45%~49%,所述hcl水溶液的质量浓度为35%~39%,其中hf水溶液,hcl水溶液和去离子水的组份比是30:70:300;酸洗时每隔300~500s向所述酸洗剂ⅱ中添加自补酸液ⅱ,所述自补酸液ⅰ包括去离子水,hcl水溶液和hf水溶液,所述去离子水,hcl水溶液和所述hf水溶液的组份比是5:0.1:0.15。

20、在本公开的一些实施例中,所述步骤s8中,将经所述步骤s7水洗过的返工片传输至慢拉槽,将返工片先沉入去离子水中完全浸泡后,然后缓慢向上提拉,通过去离子水表面张力将返工片表面的杂质和水膜拉下来;其中,去离子水温度是60~75°c。

21、在本公开的一些实施例中,所述步骤s9中,烘干温度是85~90°c,烘干时间是600~1200s。

22、相比较现有技术而言,上述的高效晶硅太阳能电池返工片的清洗方法具有以下有益效果:

23、通过本清洗方法通过叠加碱洗工艺,即先采用碱洗剂ⅰ对返工片表面接触类脏污进行去除,再使用碱洗剂ⅱ进行表面膜层结构去除,可以降低返工片半成品的厚度损失,提升产品的电性能参数,降低清洗成本;

24、为太阳能电池返工片的清洗方式带来新的技术启示。

技术特征:

1.一种高效晶硅太阳能电池返工片的清洗方法,其特征在于,主要包括以下步骤:

2.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s1中,所述naoh水溶液的质量浓度为28%~32%,所述双氧水,naoh水溶液和去离子水的组份比是40:60:300;碱洗时每隔300~500s向所述碱洗剂ⅰ中补充自补碱液ⅰ,所述自补碱液ⅰ包括去离子水和naoh水溶液,所述去离子水和naoh水溶液的组份比是6:0.85~1。

3.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s2中,水洗方法是使用10~25°c去离子水洗100~300s。

4.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s3中,所述hf水溶液的质量浓度为45%~49%,所述hf水溶液和去离子水的组份比是20:360;酸洗时每隔300~500s向所述酸洗剂ⅰ中添加自补酸液ⅰ,所述自补酸液ⅰ包括去离子水和hf水溶液,所述离子水和所述hf水溶液的组份比是6:0.15。

5.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s4中,水洗方法是使用10~25°c去离子水洗100~300s。

6.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s5中,所述naoh水溶液的质量浓度为28%~32%,所述去离子水,naoh水溶液和制绒添加剂的组份比是320:70:2;碱洗时每隔340~520s向所述碱洗剂ⅱ中补充自补碱液ⅱ,所述自补碱液ⅰ包括去离子水,naoh水溶液和制绒添加剂,所述去离子水,naoh水溶液和制绒添加剂的组份比是6:0.85~1:0.2~0.4;水洗方法是使用10~25°c去离子水洗120s。

7.根据权利要求6所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s5中,返工片的碱洗后进行水洗工序进行至少两次循环。

8.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s6中,所述hf水溶液的质量浓度为45%~49%,所述hcl水溶液的质量浓度为35%~39%,其中hf水溶液,hcl水溶液和去离子水的组份比是30:70:300;酸洗时每隔300~500s向所述酸洗剂ⅱ中添加自补酸液ⅱ,所述自补酸液ⅰ包括去离子水,hcl水溶液和hf水溶液,所述去离子水,hcl水溶液和所述hf水溶液的组份比是5:0.1:0.15。

9.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s8中,将经所述步骤s7水洗过的返工片传输至慢拉槽,将返工片先沉入去离子水中完全浸泡后,然后缓慢向上提拉,通过去离子水表面张力将返工片表面的杂质和水膜拉下来;其中,去离子水温度是60~75°c。

10.根据权利要求1所述的高效晶硅太阳能电池返工片的清洗方法,其特征在于,所述步骤s9中,烘干温度是85~90°c,烘干时间是600~1200s。

技术总结

本发明公开了一种高效晶硅太阳能电池返工片的清洗方法,属于TOPCon电池行业技术领域,本方法主要包括以下流程:使用碱洗剂Ⅰ碱洗返工片,水洗,使用酸洗剂Ⅰ酸洗,水洗,使用碱洗剂Ⅱ碱洗,使用酸洗剂Ⅱ酸洗,水洗,去除返工片表面杂质和挂水,烘干。通过本清洗方法对返工片表面脏污的清洗,降低返工片半成品的厚度损失,提升产品的电性能参数,降低清洗成本。

技术研发人员:纪苏光

受保护的技术使用者:江苏中清先进电池制造有限公司

技术研发日:

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!