一种电感线圈绕线成型设备的制作方法

本发明属于电感生产设备,具体是一种电感线圈绕线成型设备。

背景技术:

1、在现代电子技术领域中,电磁线圈作为一种基于电磁感应原理工作的关键器件,广泛应用于各类电子设备和系统中,其基本构造通常是由漆包线绕制成螺旋形的绕组布局,在螺旋形线圈的中部安装磁芯,而随着电子技术的飞速发展,电子设备持续向高性能、小型化迈进,这促使其核心组件电感线圈的性能要求不断攀升,电感线圈的规格型号也愈发多样,这对其绕线成型工艺提出了更为严苛的挑战。

2、传统的绕线设备在制造电磁线圈时,大多采用固定夹板的方式来固定漆包线,这种方法仅适用于特定规格的线圈绕制,面对多种型号的电感线圈生产需求时,设备的通用性严重不足,难以满足市场上不断增长的多样化产品需求;

3、尽管部分设备尝试引入弹簧夹紧机制进行改进,期望利用弹簧的弹性特质来应对不同线圈尺寸的差异,但依然存在明显的局限性;

4、弹簧夹紧方式由于弹簧的金属疲劳特性,弹簧夹紧长期使用后,其弹性系数会逐渐发生变化,导致夹紧力不稳定,无法持续保证漆包线在绕制过程中的固定效果,尤其是采用扭簧形式的弹簧夹紧,在绕线设备高速运转产生的离心力作用下,离心力会使扭簧产生额外的形变趋势,导致其对漆包线的夹紧力分布不均,最终对电磁线圈的电气性能和稳定性产生不利影响,难以保证线圈匝数、线间距等关键参数的一致性,导致产品的良品得不到保障。

5、因此,现提出一种电感线圈绕线成型设备来解决上述问题。

技术实现思路

1、为解决上述背景技术中提出的问题,本发明提供了一种电感线圈绕线成型设备,解决了在制造电磁线圈时,传统绕线设备因采用固定夹板方式而导致的通用性不足问题,以及弹簧夹紧机制中因弹簧弹性系数变化和高速运转下离心力影响导致的夹紧力不稳定、线圈参数一致性差的问题。

2、为实现上述目的,本发明提供如下技术方案:一种电感线圈绕线成型设备,包括相邻且呈相互垂直设置的线材及绕线轴,还包括:

3、相邻连接且呈相互垂直设置的第一限位件和第二限位件,所述线材位于第一限位件、第二限位件与绕线轴所形成的非共面倒u形空间内;

4、其中,所述第二限位件与绕线轴相连且呈垂直设置;

5、推动件,其输出端与所述第一限位件、第二限位件的连接部呈-45°装配,推动所述第一限位件/第二限位件分别沿横向使线材与绕线轴相抵/沿纵向限制线材滑移;

6、其中,所述第一限位件/第二限位件同步沿朝向线材的中轴线方向移动且同步与线材接触。

7、上述技术方案中,优选的,所述第一限位件和第二限位件均包括与连接部滑移连接的滑座,所述滑座朝向线材的一侧设有柔性接触面。

8、上述技术方案中,优选的,所述连接部包括位移块,所述第一限位件和第二限位件分别沿纵向和横向与位移块滑移连接,所述推动件的输出端转动设于位移块上。

9、上述技术方案中,优选的,还包括与绕线轴相连的旋转轴及固设于旋转轴外的支架,所述推动件设于支架内,所述第一限位件沿横向滑移设于支架上,所述第二限位件沿竖向滑移设于绕线轴上。

10、上述技术方案中,优选的,所述推动件包括呈-45°沿朝向所述连接部方向依次设置的传动件、缓力位移件及推动杆:

11、所述缓力位移件两端分别与传动件的输出端和推动杆的一端相连;

12、所述传动件传动缓力位移件位移带动推动杆移动;

13、还包括用于安装传动件、缓力位移件及推动杆的装配壳,所述推动杆另一端贯穿装配壳与连接部相连。

14、上述技术方案中,优选的,还包括电动滑环,所述电动滑环与绕线轴同轴设置且固设于绕线座上,所述电动滑环的转子端与传动件通过导电线路电连接,所述电动滑环的定子端与外部的控制线路电连接。

15、上述技术方案中,优选的,所述传动件包括呈-45°沿朝向所述缓力位移件方向依次设置的第一电磁铁、磁性块和第二电磁铁,所述磁性块数量为两个,且两个所述磁性块之间和第二电磁铁远离磁性块的一侧均设有非磁性隔板,两个所述磁性块之间通过直杆贯穿非磁性隔板相连且滑移设于装配壳内,所述缓力位移件一端贯穿非磁性隔板及第二电磁铁与磁性块相连。

16、上述技术方案中,优选的,所述装配壳、缓力位移件及推动杆均为非磁性材料。

17、上述技术方案中,优选的,所述缓力位移件包括一端与传动件相连的运动转换机构,所述运动转换机构另一端设有螺纹筒,所述螺纹筒转动设于装配壳内,所述传动件沿直线移动驱动运动转换机构带动螺纹筒绕自身轴线周向旋转,所述螺纹筒外螺纹连接有位移筒,所述位移筒滑移设于装盘壳内且与推动杆的一端相连,随所述螺纹筒旋转带动位移筒及推动杆沿直线移动。

18、上述技术方案中,优选的,所述运动转换机构包括连接杆,所述连接杆一端与传动件相连,所述螺纹筒呈中空设置,所述螺纹筒内设有至少两条且以螺纹筒中轴线呈环形等距设置的运动轨道,所述运动轨道内滚动设有滚珠,所述滚珠设于连接杆另一端上,随所述连接杆带动滚珠沿直线移动,所述滚珠沿运动轨道滚动驱动螺纹筒旋转绕自身轴线周向旋转。

19、与现有技术相比,本发明的有益效果如下:

20、本发明通过相互垂直设置的第一限位件和第二限位件,以及推动件独特的-45°装配方式,能确保线材与绕线轴的相对位置准确无误,从而适应不同规格的电感线圈使用,且设置的第二限位件限制线材的纵向滑移,确保在绕线过程中线材始终处于稳定的起始位置,提高了绕线的精度和均匀性,通过推动件、第一限位件和第二限位件的协同工作提升了电感线圈的品质稳定性;

21、而在此过程中,推动件中缓力位移件的设置在推动过程中起到了缓冲作用,可使推动过程更加平稳、渐进,有助于精准控制第一限位件和第二限位件的移动,确保线材在绕线起始阶段被精准定位和固定,面对不同材质、粗细的线材,也避免了因推动件的突然作用力对线材和设备造成的冲击损伤,有效保护了线材的完整性。

22、且传动件采用磁力驱动磁性块的结构设计,可以通过控制电磁铁的电流大小等参数实现精确控制磁性块的位移量和速度,在绕线过程中保证了第一限位件和第二限位件精准地定位线材,尤其是对于高精度电感线圈的绕制,能够更好地满足其对位置精度的要求,也由于磁性块自身所受的重力以及磁力吸引的协同作用下,可使得磁性块的运动不受绕线轴高速旋转所产生离心力的影响,始终保持在预定的滑移轨道内,确保缓力位移件和推动杆能够稳定、准确地传递动力,进而保证对线材的精确控制。

技术特征:

1.一种电感线圈绕线成型设备,包括相邻且呈相互垂直设置的线材(1)及绕线轴(2),其特征在于:还包括:

2.根据权利要求1所述的一种电感线圈绕线成型设备,其特征在于:所述第一限位件(3)和第二限位件(4)均包括与连接部(6)滑移连接的滑座(7),所述滑座(7)朝向线材(1)的一侧设有柔性接触面(8)。

3.根据权利要求1所述的一种电感线圈绕线成型设备,其特征在于:所述连接部(6)包括位移块(61),所述第一限位件(3)和第二限位件(4)分别沿纵向和横向与位移块(61)滑移连接,所述推动件(5)的输出端转动设于位移块(61)上。

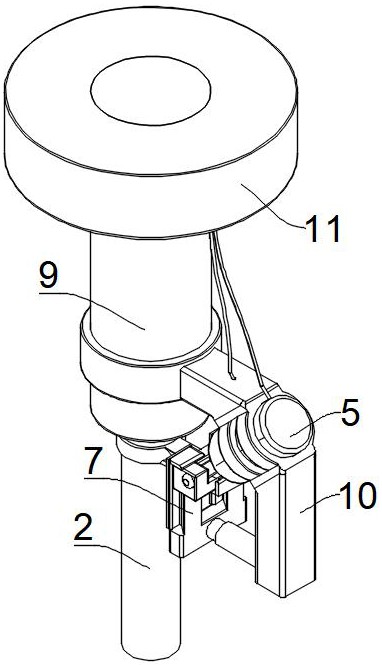

4.根据权利要求1所述的一种电感线圈绕线成型设备,其特征在于:还包括与绕线轴(2)相连的旋转轴(9)及固设于旋转轴(9)外的支架(10),所述推动件(5)设于支架(10)内,所述第一限位件(3)沿横向滑移设于支架(10)上,所述第二限位件(4)沿竖向滑移设于绕线轴(2)上。

5.根据权利要求1-4任一项所述的一种电感线圈绕线成型设备,其特征在于:所述推动件(5)包括呈-45°沿朝向所述连接部(6)方向依次设置的传动件(51)、缓力位移件(52)及推动杆(53):

6.根据权利要求5所述的一种电感线圈绕线成型设备,其特征在于:还包括电动滑环(11),所述电动滑环(11)与绕线轴(2)同轴设置且固设于绕线座上,所述电动滑环(11)的转子端与传动件(51)通过导电线路电连接,所述电动滑环(11)的定子端与外部的控制线路电连接。

7.根据权利要求5所述的一种电感线圈绕线成型设备,其特征在于:所述传动件(51)包括呈-45°沿朝向所述缓力位移件(52)方向依次设置的第一电磁铁(511)、磁性块(512)和第二电磁铁(513),所述磁性块(512)数量为两个,且两个所述磁性块(512)之间和第二电磁铁(513)远离磁性块的一侧均设有非磁性隔板(514),两个所述磁性块(512)之间通过直杆贯穿非磁性隔板(514)相连且滑移设于装配壳(54)内,所述缓力位移件(52)一端贯穿非磁性隔板(514)及第二电磁铁(513)与磁性块(512)相连。

8.根据权利要求7所述的一种电感线圈绕线成型设备,其特征在于:所述装配壳(54)、缓力位移件(52)及推动杆(53)均为非磁性材料。

9.根据权利要求5所述的一种电感线圈绕线成型设备,其特征在于:所述缓力位移件(52)包括一端与传动件(51)相连的运动转换机构(521),所述运动转换机构(521)另一端设有螺纹筒(522),所述螺纹筒(522)转动设于装配壳(54)内,所述传动件(51)沿直线移动驱动运动转换机构(521)带动螺纹筒(522)绕自身轴线周向旋转,所述螺纹筒(522)外螺纹连接有位移筒(523),所述位移筒(523)滑移设于装盘壳(54)内且与推动杆(53)的一端相连,随所述螺纹筒(522)旋转带动位移筒(523)及推动杆(53)沿直线移动。

10.根据权利要求9所述的一种电感线圈绕线成型设备,其特征在于:所述运动转换机构(521)包括连接杆(5211),所述连接杆(5211)一端与传动件(51)相连,所述螺纹筒(522)呈中空设置,所述螺纹筒(522)内设有至少两条且以螺纹筒(522)中轴线呈环形等距设置的运动轨道(5212),所述运动轨道(5212)内滚动设有滚珠(5213),所述滚珠(5213)设于连接杆(5211)另一端上,随所述连接杆(5211)带动滚珠(5213)沿直线移动,所述滚珠(5213)沿运动轨道(5212)滚动驱动螺纹筒(522)旋转绕自身轴线周向旋转。

技术总结

本发明属于电感生产设备技术领域,且公开了一种电感线圈绕线成型设备,包括相邻且呈相互垂直设置的线材及绕线轴,还包括:相邻连接且呈相互垂直设置的第一限位件和第二限位件,所述线材位于第一限位件、第二限位件与绕线轴所形成的非共面倒U形空间内;其中,所述第二限位件与绕线轴相连且呈垂直设置;推动件,其输出端与所述第一限位件、第二限位件的连接部呈‑45°装配,推动所述第一限位件/第二限位件分别沿横向使线材与绕线轴相抵/沿纵向限制线材滑移。本发明通过相互垂直设置的第一限位件和第二限位件,以及推动件独特的‑45°装配方式,能确保线材与绕线轴的相对位置准确无误,从而适应不同规格的电感线圈使用。

技术研发人员:陈美望,陈心慧,胡海龙

受保护的技术使用者:瑞安市国印汽车部件有限公司

技术研发日:

技术公布日:2025/3/27

- 还没有人留言评论。精彩留言会获得点赞!