极耳连接结构的制作方法

本技术涉及电芯制造,更具体地说,涉及一种极耳连接结构。

背景技术:

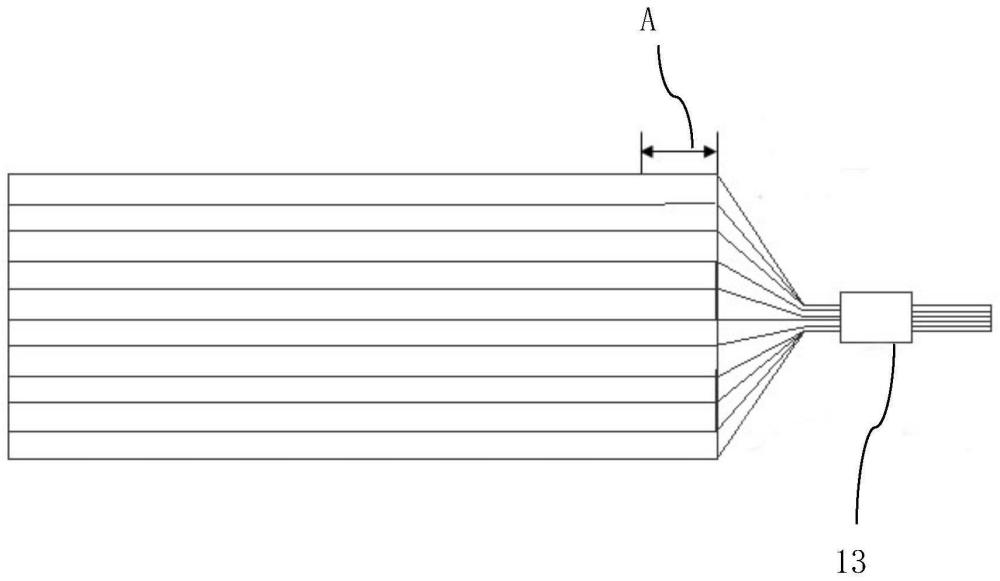

1、在软包电池的工艺过程中,结合图1,在封装之前堆叠完成的裸电芯2’还需实施极耳22’预焊、极耳22’裁切以及极耳22’主焊等工序。其中,在极耳22’裁切时,受极耳胶21‘的限制,需针对多层极耳22’与贴覆极耳胶21‘的极耳22’施加转接焊。不仅如此,极耳22’焊接位置20’在附接极耳22’保护胶后还需弯折两次至图1中所示的位置(对应图1中的一折、二折),之后才能在封装时(具体指顶封)封极耳22’极耳胶21’及铝塑膜。但采用前述方法不仅会导致极耳22’占用的电芯头部空间大,而且还会导致冲坑凹陷。且在电芯封装完成后其长度确定的情况下,由于前述原因,导致在电芯设计过程中极片无法延长,也就损失了电芯的能量密度。

2、为了解决前述技术问题,本领域技术人员提出一种省略焊接工序同时减少极耳弯折次数以减少极耳所占用的电芯头部空间的方案,但该方案又出现了新的问题,即如何使得极耳便于弯曲以减少极耳所占用的电芯头部空间。

3、基于此,亟需发明一种极耳连接结构来解决前述技术问题。

技术实现思路

1、本实用新型要解决的技术问题在于如何使得极耳便于弯折以减少极耳所占用的电芯头部空间,针对上述的问题,提供一种极耳连接结构。

2、本实用新型解决上述技术问题的技术方案是提供一种极耳连接结构,所述极耳连接结构包括:

3、与电极片电连接的多个极耳,每一所述极耳上固接有至少一个复合结构,且每一相邻两所述极耳上的复合结构至少部分融合并形成聚合体。

4、具体地,每一所述复合结构包括至少一层融合层,且所述融合层固接于多个所述极耳中堆叠在最上层的极耳的下表面;所述融合层固接于多个所述极耳中堆叠在最下层的极耳的上表面;所述融合层固接于位于中间的每一所述极耳的上表面和/或下表面。

5、更具体地,每一所述复合结构还包括支撑层及一层所述融合层。

6、更具体地,每一所述复合结构还包括支撑层及至少两层所述融合层。

7、进一步地,所述支撑层的上下表面分别与所述极耳及所述融合层相贴合。

8、进一步地,所述融合层的上下表面分别与所述极耳及所述支撑层相贴合。

9、优选地,所述融合层的数量为两层,且所述支撑层位于两层所述融合层之间。

10、更优选地,所述融合层的熔点小于所述支撑层的熔点,且所述支撑层的厚度与所述融合层的厚度比为1:3。

11、再进一步地,所述融合层的熔点在100℃至120℃之间

12、再进一步地,所述支撑层的熔点在100℃至160℃之间。

13、本实用新型的有益效果在于:本实用新型中的多层电极片通过复合结构至少部分融合形成聚合体,使得聚合体的厚度减小,同时电极片更易弯曲(相比于通过现有的极耳胶粘结形成的聚合体及对应的极耳)。也就是说,采用前述复合结构形成的聚合体与电芯一端部的距离小于通过现有的极耳胶形成的聚合体与电芯一端部的距离,以减少极耳连接结构在电芯头部所占用的面积,从而便于在电芯设计过程中延伸电极片的长度,进而提高电池的质量能量密度。

技术特征:

1.一种极耳连接结构,其特征在于:包括与电极片电连接的多个极耳,每一所述极耳上固接有至少一个复合结构,所述复合结构包括支撑层及至少一层融合层,所述融合层的熔点小于所述支撑层的熔点,每一相邻两所述极耳上的所述复合结构的所述融合层热熔连接并形成聚合体,所述极耳与所述融合层固接。

2.根据权利要求1所述的极耳连接结构,其特征在于:每一所述复合结构包括至少一层融合层,且所述融合层固接于多个所述极耳中堆叠在最上层的极耳的下表面;所述融合层固接于多个所述极耳中堆叠在最下层的极耳的上表面;所述融合层固接于位于中间的每一所述极耳的上表面和/或下表面。

3.根据权利要求1所述的极耳连接结构,其特征在于:所述支撑层的上下表面分别与所述极耳及所述融合层相贴合。

4.根据权利要求1所述的极耳连接结构,其特征在于:所述融合层的上下表面分别与所述极耳及所述支撑层相贴合。

5.根据权利要求4所述的极耳连接结构,其特征在于:所述融合层的数量为两层,且所述支撑层位于两层所述融合层之间。

6.根据权利要求1所述的极耳连接结构,其特征在于:所述支撑层的厚度与所述融合层的厚度比为1:3。

7.根据权利要求2所述的极耳连接结构,其特征在于:所述融合层的熔点在100℃至120℃之间。

8.根据权利要求1所述的极耳连接结构,其特征在于:所述支撑层的熔点在100℃至160℃之间。

技术总结

本技术涉及电芯制造技术领域,具体提供一种极耳连接结构;本技术包括与电极片电连接的多个极耳,每一所述极耳上固接有至少一个复合结构,且每一相邻两所述极耳上的复合结构至少部分融合并形成聚合体;本技术中的多层电极片通过复合结构至少部分融合形成聚合体,使得聚合体的厚度减小,同时电极片更易弯曲(相比于通过现有的极耳胶粘结形成的聚合体及对应的极耳),也就是说,采用前述复合结构形成的聚合体与电芯一端部的距离小于通过现有的极耳胶形成的聚合体与电芯一端部的距离,以减少极耳连接结构在电芯头部所占用的面积,从而便于在电芯设计过程中延伸电极片的长度,进而提高电池的质量能量密度。

技术研发人员:韩冰,刘佳,李聪,陈贤锐,纪荣进,郑明清

受保护的技术使用者:浙江锂威能源科技有限公司

技术研发日:20240104

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!