一种可机加工的busbar组件的制作方法

本技术属于扁线电机,特别是涉及一种可机加工的busbar组件。

背景技术:

1、现在混动变速箱的穿缸件的高压三相铜排位置是固定的,电机的三相铜排的 x,y,z平面的定位尺寸也意味着固定了,常规使用的软引出线总是或长或短,不适用批量生产,同时也不能满足变速箱的振动及噪音要求。

技术实现思路

1、本实用新型的目的在于提供一种可机加工的busbar组件,解决现有的不适用批量生产的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

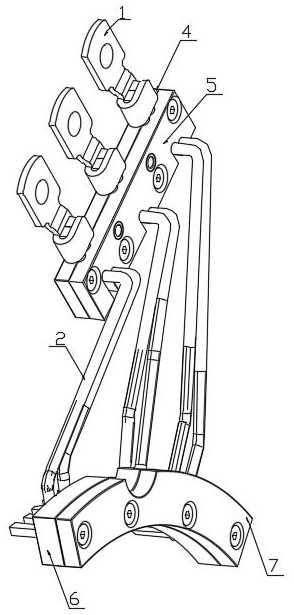

3、本实用新型为一种可机加工的busbar组件,包括三相铜排、三相铜排左压板和三相铜排右压板,所述三相铜排装嵌在三相铜排左压板一表面,所述三相铜排右压板设置在三相铜排左压板一侧,所述三相铜排设置在三相铜排左压板和三相铜排右压板之间,所述三相铜排左压板和三相铜排右压板之间通过螺栓紧固,所述三相铜排一表面设置有若干凹槽,所述凹槽内部均焊接有三相引出线,所述三相铜排为u、v、w铜排。

4、进一步地,所述三相引出线一端装嵌有引出线左压板,所述引出线左压板一侧设置有引出线右压板。

5、进一步地,所述三相引出线设置在引出线左压板和引出线右压板之间,所述引出线右压板上表面焊接有三相铜接头。

6、进一步地,所述三相引出线是由六根圆铜线经过三维扭曲折弯成型,其走向决定了三相铜接头的定位位置,其中与汇流排的焊接端部呈一个扁平状,它是由圆铜线敲扁而成,有利于增加与汇流排的焊接接触面接,利于导电流,改善局部发热。

7、进一步地,所述三相铜排由一块铜板折弯机加工成型,一端升高pin伸出的高度分别对应发卡的升高pin的焊接高度,另一端的梯形凹槽与三相引出线头部接触。

8、进一步地,所述引出线左压板和引出线右压板控制三相引出线的走向,所述引出线左压板和引出线右压板中间镂空位置的形状与三相引出线的形状一致。

9、本实用新型具有以下有益效果:

10、本实用新型通过将三相引出线、三相铜排和三相铜接头以及绝缘附件集成在一起,简化了后续焊接的工序,同时电气间隙有保证,整体结构满足整箱的振动要求。

11、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种可机加工的busbar组件,包括三相铜排(3)、三相铜排左压板(6)和三相铜排右压板(7),其特征在于:所述三相铜排(3)装嵌在三相铜排左压板(6)一表面,所述三相铜排右压板(7)设置在三相铜排左压板(6)一侧,所述三相铜排(3)设置在三相铜排左压板(6)和三相铜排右压板(7)之间,所述三相铜排左压板(6)和三相铜排右压板(7)之间通过螺栓紧固,所述三相铜排(3)一表面设置有若干凹槽,所述凹槽内部均焊接有三相引出线(2)。

2.根据权利要求1所述的一种可机加工的busbar组件,其特征在于,所述三相引出线(2)一端装嵌有引出线左压板(4),所述引出线左压板(4)一侧设置有引出线右压板(5)。

3.根据权利要求2所述的一种可机加工的busbar组件,其特征在于,所述三相引出线(2)设置在引出线左压板(4)和引出线右压板(5)之间,所述引出线右压板(5)上表面焊接有三相铜接头(1)。

4.根据权利要求1所述的一种可机加工的busbar组件,其特征在于,所述三相引出线(2)是由六根圆铜线经过三维扭曲折弯成型,其走向决定了三相铜接头(1)的定位位置,其中与汇流排的焊接端部呈一个扁平状,它是由圆铜线敲扁而成。

5.根据权利要求1所述的一种可机加工的busbar组件,其特征在于,所述三相铜排(3)由一块铜板折弯机加工成型,一端升高pin伸出的高度分别对应发卡的升高pin的焊接高度,另一端的梯形凹槽与三相引出线(2)头部接触。

6.根据权利要求2所述的一种可机加工的busbar组件,其特征在于,所述引出线左压板(4)和引出线右压板(5)控制三相引出线(2)的走向,所述引出线左压板(4)和引出线右压板(5)中间镂空位置的形状与三相引出线(2)的形状一致。

技术总结

本技术公开了一种可机加工的busbar组件,涉及扁线电机技术领域。本技术包括包括三相铜排、三相铜排左压板和三相铜排右压板,三相铜排装嵌在三相铜排左压板一表面,三相铜排右压板设置在三相铜排左压板一侧,三相铜排设置在三相铜排左压板和三相铜排右压板之间,三相铜排左压板和三相铜排右压板之间通过螺栓紧固,三相铜排一表面设置有若干凹槽,凹槽内部均焊接有三相引出线。本技术通过将三相引出线、三相铜排和三相铜接头以及绝缘附件集成在一起,简化了后续焊接的工序,同时电气间隙有保证,整体结构满足整箱的振动要求。

技术研发人员:万滨滨,孙一林,奚俊峰,刘彦锋

受保护的技术使用者:坤泰车辆系统(常州)股份有限公司

技术研发日:20240108

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!