一种线簧插孔定位结构的制作方法

本技术涉及线簧插孔加工设备领域,特别是涉及一种线簧插孔定位结构。

背景技术:

1、线簧插孔是电连接器的一种,由于其具有优良的电接触性能、柔和稳定的低插拔力、对机构振动冲击的高适应能力、数十倍于其他结构连接器的长寿命、低于其他结构插孔接触件技术几个数量级的低失效率而得到广泛使用。

2、线簧插孔包括衬芯、前套管、尾套管和绕制在衬芯上的簧丝,如图4所示,衬芯置于前套管、尾套管内。前套管、尾套管一般采用黄铜,在薄壁线簧插孔中,由于铆接工艺都在零件电镀后的最后装配工序,不允许零件外观有损伤,受限于现有工艺的要求,现有前套管、尾套管的衔接处均采用点铆工艺均匀地在四周压出四点凹坑。

3、但是,采用点铆工艺加工的线簧插孔,其铆接力还有待进一步的提高。采用滚铆结构的线簧插孔可有效提高其铆接力,但是,由于线簧插孔的壁较薄,采用现有的滚铆工艺加工薄壁线簧插孔,其外观存在损伤,加工质量较低。

4、基于此发明人研发一种可适用于薄壁线簧插孔加工的滚铆工艺,但是,在加工过程中,如何提高其定位稳定性是加工过程中重要的因素。

技术实现思路

1、本实用新型的目的在于克服现有定位结构对线簧插孔定位稳定性不佳的缺点,提供一种线簧插孔定位结构,其从线簧插孔的轴向和径向实现定位,定位稳定性高。

2、本实用新型的目的通过以下技术方案来实现:

3、本实用新型提供一种线簧插孔定位结构,包括芯座、置于芯座两侧的夹爪、置于芯座顶端的顶针、用于控制夹爪沿芯座径向移动的第一控制部件和用于控制顶针沿芯座轴向移动的第二控制部件;

4、所述芯座上设置有定位孔,所述顶针与所述定位孔同轴设置。

5、在一种可能的设计中,所述顶针一端设置有与所述顶针在径向上随动的随动部件上,所述随动部件通过轴承与一转动筒连接。

6、在一种可能的设计中,所述随动部件与所述顶针之间设置有缓冲结构。

7、在一种可能的设计中,所述随动部件包括置于轴承内且两端均呈开口状的内筒和用于封闭所述内筒顶端的端盖,所述内筒内包括置于所述内筒顶端的第一孔段和置于所述内筒底端且直径小于所述第一孔段的第二孔段;

8、所述顶针底端置于内筒外,顶端置于所述第一孔段内且顶端设置有外径大于所述第二孔段直径的限位环;

9、所述缓冲结构为弹簧,所述弹簧套设在所述顶针上且置于所述限位环与所述端盖之间。

10、在一种可能的设计中,所述夹爪的端部设置有弧形槽。

11、在一种可能的设计中,所述第一控制部件设置在第一位置调节装置上。

12、本实用新型具有以下优点:

13、本方案采用芯座的定位孔对线簧插孔在轴向上实现单向准确定位和径向粗定位,采用两个夹爪实现线簧插孔径向准确定位,再采用顶针从线簧插孔顶部实现线簧插孔单向准确定位,从而实现各个方向的定位,定位稳定性高,有利于提高加工质量。

技术特征:

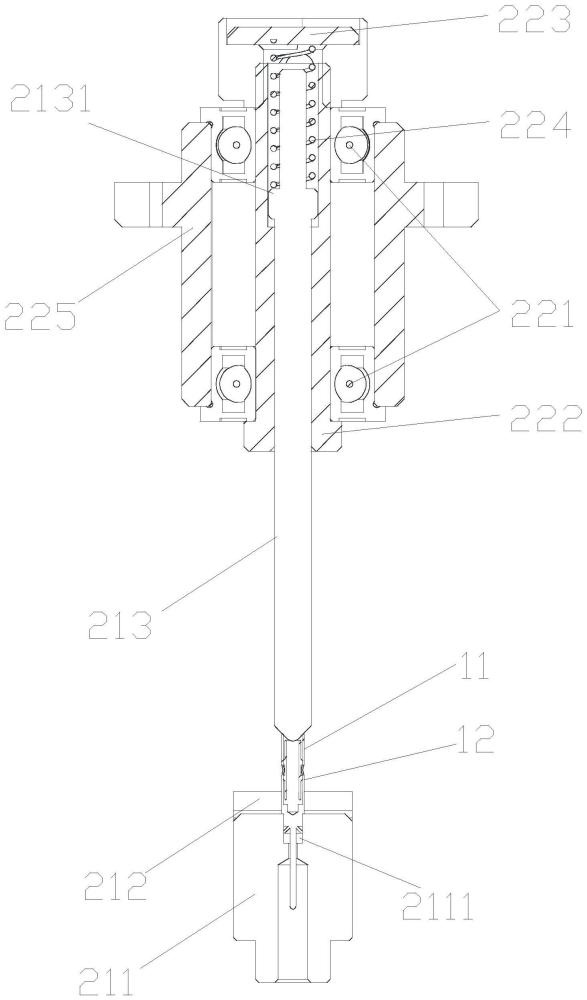

1.一种线簧插孔定位结构,其特征在于:包括芯座(211)、置于芯座(211)两侧的夹爪(212)、置于芯座(211)顶端的顶针(213)、用于控制夹爪(212)沿芯座(211)径向移动的第一控制部件(251)和用于控制顶针(213)沿芯座(211)轴向移动的第二控制部件;

2.根据权利要求1所述的一种线簧插孔定位结构,其特征在于:所述顶针(213)一端设置有与所述顶针(213)在径向上随动的随动部件上,所述随动部件通过轴承(221)与一转动筒(225)连接。

3.根据权利要求2所述的一种线簧插孔定位结构,其特征在于:所述随动部件与所述顶针(213)之间设置有缓冲结构(224)。

4.根据权利要求3所述的一种线簧插孔定位结构,其特征在于:所述随动部件包括置于轴承内且两端均呈开口状的内筒(222)和用于封闭所述内筒(222)顶端的端盖(223),所述内筒(222)内包括置于所述内筒(222)顶端的第一孔段和置于所述内筒(222)底端且直径小于所述第一孔段的第二孔段;

5.根据权利要求1所述的一种线簧插孔定位结构,其特征在于:所述夹爪(212)的端部设置有弧形槽。

6.根据权利要求1所述的一种线簧插孔定位结构,其特征在于:所述第一控制部件设置在第一位置调节装置上。

7.根据权利要求6所述的一种线簧插孔定位结构,其特征在于:所述第一位置调节装置包括第一导轨(231)、第一滑块(232)、用于控制所述第一滑块(232)沿所述第一导轨(231)移动的第一驱动结构(233)、固定在所述第一滑块(232)上的检测片(234)和用于检测所述检测片位置的位置检测结构(235)。

8.根据权利要求7所述的一种线簧插孔定位结构,其特征在于:所述位置检测结构包括一原位检测单元和至少一个最大行程检测单元。

9.根据权利要求1所述的一种线簧插孔定位结构,其特征在于:所述第二控制部件包括第二导轨(241)、第二滑块(242)和用于控制所述第二滑块(242)沿所述第二导轨(241)移动的第二驱动结构(243)。

10.根据权利要求1所述的一种线簧插孔定位结构,其特征在于:所述顶针(213)的底端呈锥形。

技术总结

本技术公开了一种线簧插孔定位结构,包括芯座、置于芯座两侧的夹爪、置于芯座顶端的顶针、用于控制夹爪沿芯座径向移动的第一控制部件和用于控制顶针沿芯座轴向移动的第二控制部件;所述芯座上设置有定位孔,所述顶针与所述定位孔同轴设置。该定位结构从线簧插孔的轴向和径向实现定位,定位稳定性高。

技术研发人员:张杰,刘明,杜俊祥,李菲菲

受保护的技术使用者:绵阳华丰互连技术有限公司

技术研发日:20240110

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!