一种高分子材料电池架的制作方法

本技术涉及集装箱,特别涉及一种高分子材料电池架。

背景技术:

1、随着储能行业的发展,储能集装箱作为一种新的能源存储解决方案,在行业内正在不断进步发展。这些集装箱通常内置先进的电池技术,如锂离子电池,能够高效地储存大量电能。而电池包的安装固定通常是由电池架来承担,但现如今储能箱容量越来越大,单箱电池包数量越来越多,需要更多电池架对其进行固定支撑,导致对应加工、焊接、油漆的物料消耗和所需工时成本更高,并导致储能集装箱箱体重量增加。

2、且随着储能集装箱产品的迭代更替,电池包的尺寸常常会发生变化,宽度方向可以通过调节电池包两侧立柱间距来解决问题,但长度方向受限于电池架尺寸,无法自由调节,意味着不同长度尺寸的电池包往往需要重新设计电池架以满足要求,导致设计成本增加,此类电池架的通用性较差,基本只能适用于单一产品,因此,本申请提供了一种高分子材料电池架来满足需求。

技术实现思路

1、本实用新型要解决的技术问题是提供一种高分子材料电池架以解决现有的部分电池架随着储能集装箱产品的迭代更替,电池包的尺寸常常会发生变化,宽度方向可以通过调节电池包两侧立柱间距来解决问题,但长度方向受限于电池架尺寸,无法自由调节,意味着不同长度尺寸的电池包往往需要重新设计电池架以满足要求,导致设计成本增加,此类电池架的通用性较差,基本只能适用于单一产品的问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

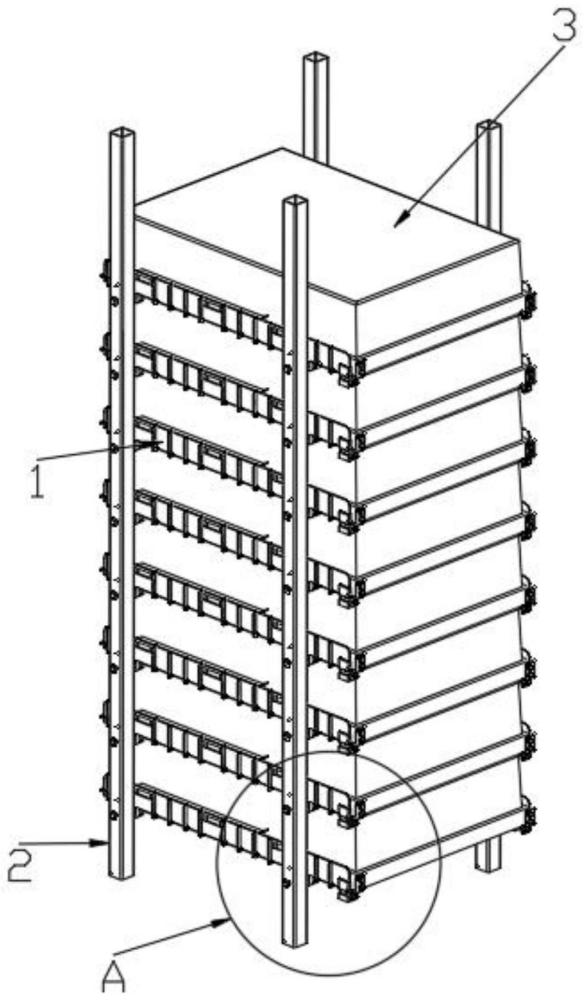

3、一种高分子材料电池架,包括:电池架,所述电池架的顶部设置有上限位结构,所述电池架的侧壁设置有若干个凸包结构,所述电池架侧壁设置有两个螺钉腰孔,每个所述螺钉腰孔内部均设置有螺钉,所述螺钉与螺钉腰孔之间设置有垫圈,所述电池架的侧壁设置有立柱,所述电池架与立柱之间通过螺钉连接,所述电池架的端部设置有端部限位结构,所述电池架靠近端部的一侧设置有两个限位板螺栓孔,所述限位板螺栓孔的外侧螺接有不同尺寸的限位板,所述限位板与限位板螺栓孔之间设置有凹穴六角螺栓,所述电池架的外侧壁与内侧壁均设置有若干个凸起的加强筋,所述立柱内部设置有六角螺栓,所述六角螺栓穿过立柱与电池架螺纹连接,所述电池架的上方设置有电池包。

4、优选的,所述上限位结构的端部呈翘起设置,且所述上限位结构的底部粘贴有泡棉,所述凸包结构的凸起结构处也粘贴有泡棉。

5、优选的,所述电池架底部设置有两个起支撑作用的五金支撑件和一个起锁紧电池包作用的电池包锁板五金件,三个所述五金件表面均做黑色电泳处理。

6、优选的,每个所述五金支撑件均开长腰孔,配合螺栓可将其固定在立柱上;所述电池包锁板五金件表面开设有六角孔,预埋半六角通孔拉铆螺母。

7、优选的,所述电池包锁板五金件侧壁设置有电池包固定板,所述电池包固定板内部设置有若干个六角法兰螺栓,所述电池包固定板通过六角法兰螺栓与电池架连接,所述电池包固定板配合电池包锁板锁紧电池包底端。

8、优选的,所述立柱为矩形管,固定在储能集装箱内部。

9、本实用新型与现有技术相比,至少具有如下有益效果:

10、上述方案中,通过采用高分子材料电池托架替代钢结构,其物料成本低,能有效降低储能集装箱箱体费用;电池架单箱用量大,单个结构重量轻,能有效降低储能集装箱箱体重量;五金件放入模具整体注塑出模一体成型,避免了焊接工作,生产更加方便;高分子材料和五金件表面的黑色电泳涂层,均具有良好的耐腐蚀性,避免了焊接后的二次油漆工作,且本设计中所述电池架侧壁靠近端部位置,设置有两个圆孔,可螺接不同尺寸的限位板,与原端部设置的限位结构起相同作用,可适用于多种长度尺寸的电池包;所述电池架侧壁与所述支撑件均开长腰孔,可以适当地调整电池架组件垂直方向的位置,以保证所述双托架组件同层电池架底板保持水平。

技术特征:

1.一种高分子材料电池架,其特征在于,包括:电池架(1),所述电池架(1)的顶部设置有上限位结构(1-4),所述电池架(1)的侧壁设置有若干个凸包结构(1-3),所述电池架(1)侧壁设置有两个螺钉腰孔(1-2),每个所述螺钉腰孔(1-2)内部均设置有螺钉(11),所述螺钉(11)与螺钉腰孔(1-2)之间设置有垫圈(4),所述电池架(1)的侧壁设置有立柱(2),所述电池架(1)与立柱(2)之间通过螺钉(11)连接,所述电池架(1)的端部设置有端部限位结构(1-6),所述电池架(1)靠近端部的一侧设置有两个限位板螺栓孔(1-5),所述限位板螺栓孔(1-5)的外侧螺接有不同尺寸的限位板(12),所述限位板(12)与限位板螺栓孔(1-5)之间设置有凹穴六角螺栓(13),所述电池架(1)的外侧壁与内侧壁均设置有若干个凸起的加强筋(1-1),所述立柱(2)内部设置有六角螺栓(5),所述六角螺栓(5)穿过立柱(2)与电池架(1)螺纹连接,所述电池架(1)的上方设置有电池包(3)。

2.根据权利要求1所述的高分子材料电池架,其特征在于,所述上限位结构(1-4)的端部呈翘起设置,且所述上限位结构(1-4)的底部粘贴有泡棉,所述凸包结构(1-3)的凸起结构处也粘贴有泡棉。

3.根据权利要求1所述的高分子材料电池架,其特征在于,所述电池架(1)底部设置有两个起支撑作用的五金支撑件(9)和一个起锁紧电池包(3)作用的电池包锁板(10)五金件,三个所述五金件表面均做黑色电泳处理。

4.根据权利要求3所述的高分子材料电池架,其特征在于,每个所述五金支撑件(9)均开长腰孔,配合螺栓可将其固定在立柱(2)上;所述电池包锁板(10)五金件表面开设有六角孔,预埋半六角通孔拉铆螺母(8)。

5.根据权利要求4所述的高分子材料电池架,其特征在于,所述电池包锁板(10)五金件侧壁设置有电池包固定板(7),所述电池包固定板(7)内部设置有若干个六角法兰螺栓(6),所述电池包固定板(7)通过六角法兰螺栓(6)与电池架(1)连接,所述电池包固定板(7)配合电池包锁板(10)锁紧电池包(3)底端。

6.根据权利要求1所述的高分子材料电池架,其特征在于,所述立柱(2)为矩形管,固定在储能集装箱内部。

技术总结

本技术提供一种高分子材料电池架,属于集装箱技术领域;包括:电池架,所述电池架的顶部设置有上限位结构,所述电池架的侧壁设置有若干个凸包结构,所述电池架侧壁设置有两个螺钉腰孔,每个所述螺钉腰孔内部均设置有螺钉,所述螺钉与螺钉腰孔之间设置有垫圈,所述电池架的侧壁设置有立柱,所述电池架与立柱之间通过螺钉连接,所述电池架的端部设置有端部限位结构。本技术通过采用高分子材料电池托架替代钢结构,其物料成本低,能有效降低储能集装箱箱体费用;电池架单箱用量大,单个结构重量轻,能有效降低储能集装箱箱体重量。

技术研发人员:金粲,付瑞荣,万伟,杨思华,邹力展

受保护的技术使用者:福建中集新能源科技有限公司

技术研发日:20240222

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!