一种电池单体、电池包及用电装置的制作方法

本申请涉及电池,尤其涉及一种电池单体、电池包及用电装置。

背景技术:

1、电池单体的外壳上设置有防爆阀,防爆阀用于对外壳内的空间泄压。当电池单体的外壳内部的气压过大,防爆阀在外壳内部的气压作用下打开,以避免电池的壳体发生爆裂。

2、相关技术中,在防爆阀的安装过程中,安装较为不便。

技术实现思路

1、为解决上述技术问题,本申请提供一种电池单体、电池包及用电装置,以提高防爆阀安装的便利性。

2、本申请通过如下技术方案实现。

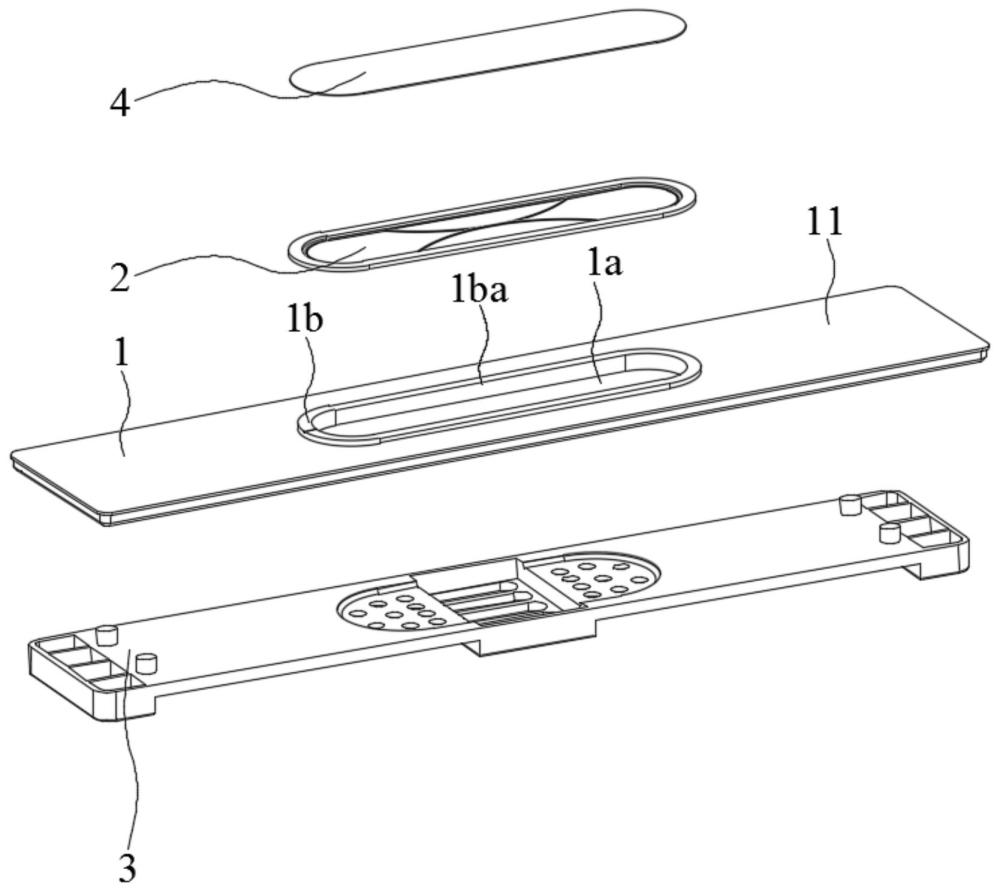

3、本申请实施例的第一方面提供一种电池单体,包括:

4、外壳,具有容纳腔、排气口和定位部,所述排气口与所述容纳腔连通,所述定位部环绕在所述排气口的周围,所述定位部凸出于所述外壳背离所述容纳腔的一侧;

5、极柱,安装于所述外壳;

6、裸电芯,位于所述容纳腔内,所述裸电芯的极耳与所述极柱电连接;

7、防爆阀,安装于所述外壳,所述防爆阀位于所述定位部围设成的空间内以封闭所述排气口。

8、本申请实施例中,通过将定位部设置为凸出于外壳背离容纳腔的一侧,一方面,向外凸出的定位部便于较为准确地定位防爆阀的安装位置,有利于提高防爆阀定位的准确度。第二方面,向外凸出的定位部能够在安装防爆阀的过程中约束防爆阀的位置,方便将防爆阀安装在外壳上,以提高防爆阀安装的便利性。第三方面,定位部设置在突出于外壳背离容纳腔的一侧,使得防爆阀能够安装在外壳背离容纳腔的一侧,因此可以先通过排气口向容纳腔内注入电解液后再安装防爆阀,注液后不影响防爆阀的安装,以充分利用排气口注入电解液,此外,外壳上不需要额外设置注液孔,有利于简化结构。

9、一实施例中,所述定位部沿所述排气口的周向连续延伸布置。

10、本申请实施例中,连续延伸布置的定位部具有较高的强度和整体性,以降低凸出于外壳背离容纳腔一侧的定位部在安装防爆阀的过程损坏的可能性。

11、一实施例中,所述定位部与所述排气口间隔布置。

12、本申请实施例中,定位部与排气口间隔布置,使得定位部朝向防爆阀的一侧的表面与排气口的内壁面之间存在一定的距离,使得在外壳上安装防爆阀的过程中,将防爆阀放置在定位部围设成的空间内即可快速定位防爆阀的安装位置,还能够为防爆阀提供支撑力,方便防爆阀的安装。

13、一实施例中,所述定位部朝向所述防爆阀的一侧的表面为约束面,所述约束面与所述排气口的内壁面等间距布置。

14、本申请实施例中,约束面与排气口的内壁面等间距布置,使得防爆阀在安装过程中整体受力较为均匀,防爆阀不易损坏,以提高电池单体的良品率。

15、一实施例中,所述约束面和所述排气口的内壁面之间的间距为目标间距,所述防爆阀沿所述排气口的轴向投影形成的投影区域的面积为目标面积,当所述目标面积大于630mm2,所述目标间距大于3.5mm,所述目标间距小于或等于4.5mm。

16、本申请实施例中,当目标面积大于630mm2,防爆阀的面积较大,抗弯折能力较低,目标间距可以在大于3.5mm,小于或等于4.5mm的范围内取值,增大防爆阀沿电池单体的轴向靠近容纳腔的一侧的表面与外壳所接触的面积,以提高防爆阀在安装过程中的整体受力性能,降低防爆阀损坏的可能性,以提高电池单体的良品率。

17、一实施例中,所述约束面和所述排气口的内壁面之间的间距为目标间距,所述防爆阀沿所述排气口的轴向投影形成的投影区域的面积为目标面积,当所述目标面积小于或等于630mm2,所述目标间距大于或等于3mm,所述目标间距小于或等于3.5mm。

18、本申请实施例中,当目标面积小于或等于630mm2,防爆阀的面积较小,抗弯折能力较高,目标间距可以在大于或等于3mm,小于或等于3.5mm的范围内取值,适当减小防爆阀沿电池单体的轴向靠近容纳腔的一侧的表面与外壳所接触的面积,在基本满足防爆阀在安装过程中的整体受力性能的条件下,使排气口有合适的面积进行排气或注液,以降低电池单体的生产成本。

19、一实施例中,所述外壳包括:

20、壳体;

21、端盖,安装于所述壳体,所述端盖和所述壳体围设成所述容纳腔,所述端盖的数量为至少一个,至少一个所述端盖形成有所述定位部,至少一个所述端盖上安装有极柱,所述端盖背离所述容纳腔的一侧具有第一表面和第二表面,所述第一表面环绕在所述定位部背离所述防爆阀的一侧,所述第二表面位于所述定位部围设成的空间内,所述第二表面沿所述排气口的轴向位于所述第一表面背离所述容纳腔一侧,所述端盖朝向所述容纳腔的一侧的表面位于一个平面内。

22、本申请实施例中,端盖朝向容纳腔的一侧的表面位于一个平面内,沿排气口的轴向第二表面高于第一表面,使得端盖能够在不挤占容纳腔内部的空间的情况下,端盖在第二表面位置处具有较大的厚度,能够更好地承载防爆阀因裸电芯的胀缩而产生的交变荷载。

23、一实施例中,所述电池单体还包括绝缘件,所述绝缘件连接在所述端盖背离对应所述定位部的一侧,所述绝缘件位于所述容纳腔内。

24、本申请实施例中,在端盖背离对应定位部的一侧设置绝缘件,有利于降低电池单体向外界漏电的可能,以提升电池单体的安全性能和使用寿命。第二方面,端盖朝向容纳腔的一侧的表面位于一个平面内,使得端盖朝向容纳腔的一侧的表面较为平整,便于安装绝缘件,相应地,绝缘件的形状也可以设置的较为平整。第三方面,外壳的排气口作为电解液的注液孔,使得绝缘件也无需通过冲压装置加工相应开口,使得绝缘件的制造成本降低,有利于提升绝缘件的一致性和绝缘性,在电解液通过排气口注入电池单体内的过程中,绝缘件能够对电解液起到一定的阻挡作用,以降低电解液的流速,继而有利于降低电解液对电池单体内裸电芯的冲击力。

25、一实施例中,所述电池单体还包括防护件,所述防护件覆盖于所述防爆阀背离所述容纳腔的一侧。

26、本申请实施例中,防护件覆盖于防爆阀背离容纳腔的一侧的表面上,以保护防爆阀,提升防爆阀的使用寿命。

27、本申请实施例的第二方面提供一种电池包,包括:

28、前述实施例任一项所述的电池单体;

29、箱体,所述电池单体设置于所述箱体内。

30、本申请实施例的第三方面提供一种用电装置,包括:

31、前述实施例任一项所述的电池包;

32、用电装置本体,所述电池包设置于所述用电装置本体,所述电池包为所述用电装置本体提供电力。

33、实用新型效果:

34、本申请实施例通过将定位部设置为凸出于外壳背离容纳腔的一侧,一方面,向外凸出的定位部便于较为准确地定位防爆阀的安装位置,有利于提高防爆阀定位的准确度,另一方面,向外凸出的定位部能够在安装防爆阀的过程中约束防爆阀的位置,方便将防爆阀安装在外壳上,以提高防爆阀安装的便利性。

技术特征:

1.一种电池单体,其特征在于,包括:

2.根据权利要求1所述的电池单体,其特征在于,所述定位部沿所述排气口的周向连续延伸布置。

3.根据权利要求1或2所述的电池单体,其特征在于,所述定位部与所述排气口间隔布置。

4.根据权利要求3所述的电池单体,其特征在于,所述定位部朝向所述防爆阀的一侧的表面为约束面,所述约束面与所述排气口的内壁面等间距布置。

5.根据权利要求4所述的电池单体,其特征在于,所述约束面和所述排气口的内壁面之间的间距为目标间距,所述防爆阀沿所述排气口的轴向投影形成的投影区域的面积为目标面积,当所述目标面积大于630mm2,所述目标间距大于3.5mm,所述目标间距小于或等于4.5mm。

6.根据权利要求4所述的电池单体,其特征在于,所述约束面和所述排气口的内壁面之间的间距为目标间距,所述防爆阀沿所述排气口的轴向投影形成的投影区域的面积为目标面积,当所述目标面积小于或等于630mm2,所述目标间距大于或等于3mm,所述目标间距小于或等于3.5mm。

7.根据权利要求3所述的电池单体,其特征在于,所述外壳包括:

8.根据权利要求7所述的电池单体,其特征在于,所述电池单体还包括绝缘件,所述绝缘件连接在所述端盖背离对应所述定位部的一侧,所述绝缘件位于所述容纳腔内。

9.根据权利要求1或2所述的电池单体,其特征在于,所述电池单体还包括防护件,所述防护件覆盖于所述防爆阀背离所述容纳腔的一侧。

10.一种电池包,其特征在于,包括:

11.一种用电装置,其特征在于,包括:

技术总结

本申请实施例提供了一种电池单体、电池包及用电装置,属于电池技术领域,包括外壳、极柱、裸电芯和防爆阀。外壳具有容纳腔、排气口和定位部,排气口与容纳腔连通,定位部环绕在排气口的周围,定位部凸出于外壳背离容纳腔的一侧,极柱安装于外壳,裸电芯位于容纳腔内,裸电芯的极耳与极柱电连接,防爆阀安装于外壳,防爆阀位于定位部围设成的空间内以封闭排气口。本申请的电池单体,通过将定位部设置为凸出于外壳背离容纳腔的一侧,向外凸出的定位部便于较为准确地定位防爆阀的安装位置,有利于提高防爆阀定位的准确度,向外凸出的定位部能够在安装防爆阀的过程中约束防爆阀的位置,方便将防爆阀安装在外壳上,以提高防爆阀安装的便利性。

技术研发人员:陈相融,白璐璐,许虎,李星,王宇

受保护的技术使用者:宁德时代新能源科技股份有限公司

技术研发日:20240314

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!