载具工装和半导体测试设备的制作方法

本技术涉及半导体制造,特别涉及一种载具工装和半导体测试设备。

背景技术:

1、为了节省成本,市面上目前使用的一类芯片放置的料盘为材质较软的软芯片盘,该类软芯片盘相较于传统的硬料盘体积轻、成本低,易运输。

2、但该类的芯片盘因为质地较软,支撑力较弱且受力易产生变形,只能人工操作进行取料和放料,抓取效率低、效果较差。

3、上述内容仅用于辅助理解本实用新型的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本实用新型的主要目的是提供一种载具工装,旨在解决现有的软芯片盘质地较软无法适应自动化设备取放料的受压的技术问题。

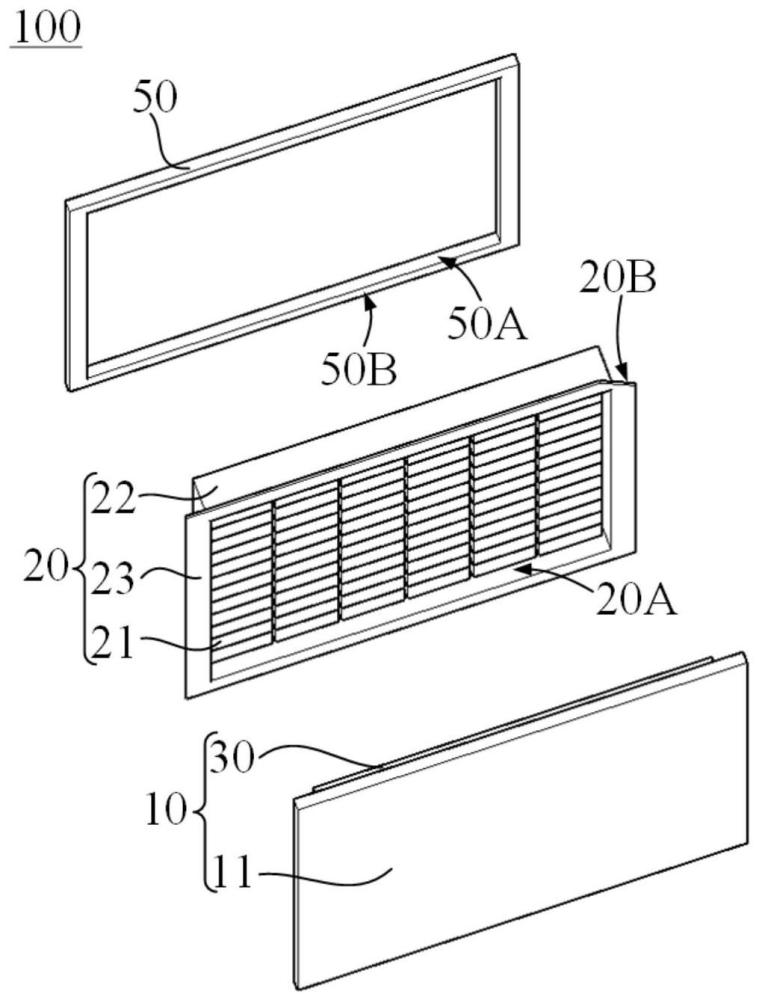

2、为实现上述目的,本实用新型提出的载具工装,包括:

3、底座,所述底座上设有定位件;

4、软芯片盘,所述软芯片盘的底部设有限位槽,所述软芯片盘设于底座设有所述定位件的一侧,使所述定位件卡接限位于所述限位槽内;及

5、固定件,所述固定件套设于所述软芯片盘的外周,以配合所述底座和/或所述固定件夹持限位所述软芯片盘的外周。

6、可选地,所述软芯片盘的外周包括侧壁和折环边,所述侧壁与所述折环边呈夹角设置;

7、所述固定件具有相邻的第一表面和第二表面,所述第一表面与所述定位件夹持限位所述侧壁,所述第二表面与所述底座夹持限位所述折环边。

8、可选地,所述定位件的顶面为平面;

9、且/或,所述定位件的周缘轮廓呈方形或圆形;

10、且/或,所述定位件的厚度等于所述限位槽的槽深度。

11、可选地,所述软芯片盘的一边角设有对位缺口;

12、所述底座的一边角位置设有第一对位部,所述第一对位部与所述定位件间隔设置,所述对位缺口与所述第一对位部对应设置。

13、可选地,所述第一对位部设置为文字标识、数字标识或者符号标识的一种。

14、可选地,所述固定件的一边角位置设有第二对位部,所述第二对位部分别与所述第一对位部和所述对位缺口对应设置。

15、可选地,所述第一对位部设为对位柱,所述第二对位部设为对位孔;

16、当所述固定件套设于所述软芯片盘时,所述对位柱穿设于所述对位孔内。

17、可选地,所述底座为金属、塑料以及橡胶的一种;

18、且/或,所述定位件为金属、塑料以及橡胶的一种。

19、可选地,所述定位件与所述底座的座体为一体成型结构设置;

20、或,所述定位件与所述底座的座体可拆卸连接。

21、本实用新型还提出半导体测试设备,包括:

22、机架,所述机架设有测试工位;和

23、如上所述的载具工装,所述载具工装可拆卸地设于所述测试工位。

24、本实用新型技术方案的载具工装包括底座、软芯片盘及固定件,底座设有定位件,软芯片盘设于底座设有定位件的一侧,软芯片盘的底部设有限位槽,使定位件卡接限位于限位槽内。固定件套设于软芯片盘的外周,以配合底座和/或定位件夹持限位软芯片盘的外周。载具工装通过底座对软芯片盘整体支撑,通过定位件和固定件对软芯片盘的外周和底部进行固定和限位,提升软芯片盘的受力承压能力,减少变形,软芯片盘能促进有效控制生产成本,且该载具工装可用于芯片生产中的自动机取料或放料。

技术特征:

1.一种载具工装,其特征在于,所述载具工装包括:

2.如权利要求1所述的载具工装,其特征在于,所述软芯片盘的外周包括侧壁和折环边,所述侧壁与所述折环边呈夹角设置;

3.如权利要求1所述的载具工装,其特征在于,所述定位件的顶面为平面;

4.如权利要求1所述的载具工装,其特征在于,所述软芯片盘的一边角设有对位缺口;

5.如权利要求4所述的载具工装,其特征在于,所述第一对位部设置为文字标识、数字标识或者符号标识的一种。

6.如权利要求4所述的载具工装,其特征在于,所述固定件的一边角位置设有第二对位部,所述第二对位部分别与所述第一对位部和所述对位缺口对应设置。

7.如权利要求6所述的载具工装,其特征在于,所述第一对位部设为对位柱,所述第二对位部设为对位孔;

8.如权利要求1至7中任一项所述的载具工装,其特征在于,所述底座为金属、塑料以及橡胶的一种;

9.如权利要求1至7中任一项所述的载具工装,其特征在于,所述定位件与所述底座的座体为一体成型结构设置;

10.一种半导体测试设备,其特征在于,所述半导体测试设备包括:

技术总结

本技术涉及半导体测试设备技术领域,特别涉及一种载具工装和半导体测试设备。该载具工装包括底座、软芯片盘及固定件,底座设有定位件,软芯片盘设于底座设有定位件的一侧,软芯片盘的底部设有限位槽,使定位件卡接限位于限位槽内。固定件套设于软芯片盘的外周,以配合底座和/或定位件夹持限位软芯片盘的外周。载具工装通过底座对软芯片盘整体支撑,通过定位件和固定件对软芯片盘的外周和底部进行固定和限位,提升软芯片盘的受力承压能力,减少变形,软芯片盘能促进有效控制生产成本,且该载具工装可用于芯片生产中的自动机取料或放料。

技术研发人员:郭寂波

受保护的技术使用者:芯测通(深圳)半导体有限公司

技术研发日:20240314

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!