一种光伏模块结构的制作方法

本技术涉及晶硅太阳能模块制造,具体是一种光伏模块结构。

背景技术:

1、目前,太阳能产业的大量产晶体硅太阳电池,其表面多样的金属栅线(电极)是利用丝网印刷银浆并烧结的技术。但此种方法生产的电极栅线高宽比例小(烧结后其平均宽度30~50μm而高度约10~15μm),其导致电池遮光面积过大(正面遮光面积范围4~5%)。加上银浆的价格昂贵(银浆每公斤约4500~7500元),如何提高效能与降低生产制作成本是各电池片生产商的当务之急。

2、而热门且具可行性的方向之一,就是以0bb(busbar)技术取代已存在许久的电池片主栅。因为银浆导电性不佳,所以,光伏电池片的bb数,由原来的3bb路发展到20bb。虽然可以有效提升转换效率输出与降低银浆耗用量,但是还是无法彻底去银化。所以,业界近年也在引入电镀铜工艺上,搭配黄光图形化工艺,使得整体的细栅线宽低于20μm或及更细。如此彻底地去银化,也同时具备降低了遮光率、接触电阻等等优点。然而,栅线变细,也同时对模块的封装也带来问题。即焊接时的对位无法确保传统的串焊条能完全与电池片上的栅线完全贴合串焊而造成虚焊。这样会造成模块的功率输出与整体模块信赖性的降低。

技术实现思路

1、为克服上述缺点,本实用新型的目的在于提供一种光伏模块结构,解决了串焊对位偏移的问题,能获得更高的输出功率及更好的信赖性。

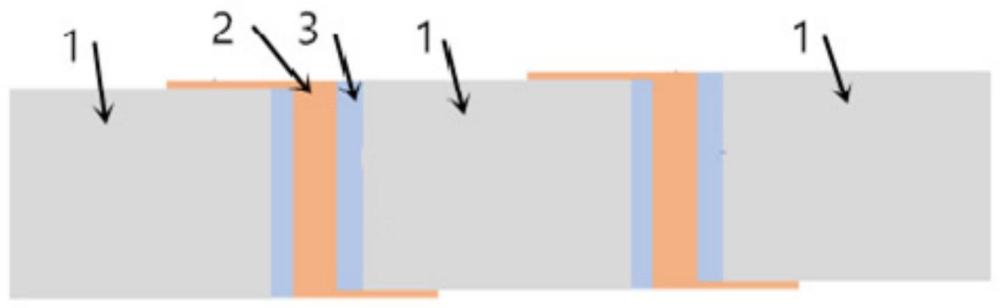

2、为了达到以上目的,本实用新型采用的技术方案是:一种光伏模块结构,包括电池片和导电连接件,所述电池片设置有多组,所述电池片正面设置正面金属栅线,所述电池片背面设置背面金属栅线,所述导电连接件一端和电池片的正面金属栅线连接,另一端和相邻电池片的背面金属栅线连接,在所述电池片的侧面和所述导电连接件之间设置有绝缘层。通过导电连接件的设置,将相邻的电池片串联起来,形成电流输送回路,取代了传统的串焊带,解决了串焊对位偏移的问题,能获得更高的输出功率及更好的信赖性。电池片边缘若是没有涂覆绝缘层而导电连接件也没有涂覆绝缘层,两者接触后,会导通,通过绝缘层的设置,使电池片的边缘和导电连接件处于绝缘状态,防止电池片与导电连接件接触造成导通致使电池模块失效。

3、进一步地,所述导电连接件为一体成形的导电金属,以挤压成形方式,形成一具备上覆盖及下承接的阶梯型导电片。导电连接件的材料为铜、锡-铜、银-铜等金属或是复合层构件。

4、所述导电连接件包括导电板,所述导电板的两端分别设有与之一体成型的正面连接板和背面连接板,所述导电板位于相邻的两个所述电池片的侧边之间。将导电连接件设置为阶梯形,可以实现通过更简易牢固、缩小电池片间距、减少遮光面积与降低封装损失(ctm损失)等,制备高效率、低成本与高信赖度的光伏模块。

5、进一步地,所述绝缘层设置在所述导电板和所述电池片的侧边之间。

6、进一步地,所述绝缘层包括第一绝缘层,所述第一绝缘层设置在所述导电板两侧,所述第一绝缘层的厚度为10μm~100μm。通过在导电板的侧边涂覆绝缘胶材以形成第一绝缘层。避免电池模块封装工序中的导电胶或是焊料溢流或是电池片与导电片接触造成导通致使电池模块失效。示例性地,第一绝缘层的厚度为10μm、20μm、40μm、60μm、80μm、100μm。

7、进一步地,所述绝缘层包括第二绝缘层,所述第二绝缘层设置在电池片的侧边,所述第二绝缘层的厚度为5μm~100μm。第二绝缘层包括但不限于涂覆、喷涂、滚包等物质移转方式将绝缘胶转移至电池片的侧边,然后以60℃~130℃进行烘干,烘干时间范围为60秒~300秒。对电池片的侧边制备一层可封装的第二绝缘层,所述第二绝缘层的厚度为5μm~100μm、覆盖宽度50μm~500μm。第一绝缘层的厚度为5μm、10μm、20μm、40μm、60μm、80μm、100μm;覆盖宽度为50μm、100μm、200μm、300μm、400μm、500μm。

8、进一步地,绝缘胶材料包括但不限于分子聚合物,譬如指环氧乙烷的寡聚物或聚合物poe(polyolefin elastomer俗称聚乙二醇,也称为聚环氧乙烷或聚氧乙烯)、eva(ethylene vinyl acetate copolymer俗称乙烯-醋酸乙烯共聚物或是乙烯-乙酸乙烯共聚物)、硅胶(silica)、亚克力树脂等,可作为后续进行太阳能电池模块封装的封装材料。

9、进一步地,所述导电连接件厚度范围为0.1mm~0.5mm,在导电连接件和金属栅线之间设置焊料层或导电胶层。金属栅线包括正面金属栅线和背面金属栅线。示例性地,导电连接件厚度范围为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm。

10、进一步地,所述正面连接板贴合设置在一个所述电池片的正面金属栅线上,其贴合宽度介于0.5mm~1.5mm之间;所述背面连接板贴合在另一个所述电池片的背面金属栅线上,其贴合宽度介于0.5mm~1.5mm之间。

11、进一步地,所述导电连接件的高度范围为50μm~150μm。

12、进一步地,所述导电连接件的长度范围为150~250mm。

13、进一步地,所述正面连接板远离电池片的一面为平坦形或为圆形。优选的为圆形,圆形可以加强阳光照射后的反射,增加更多光照。

14、本实用新型的有益效果是:

15、1)通过导电连接件的设置,将相邻的电池片串联起来,形成电流输送回路,取代了传统的串焊带,解决了串焊对位偏移的问题,光伏模块能获得更高的输出功率及更好的信赖性。

16、2)通过绝缘层的设置,使电池片的边缘和导电片处于绝缘状态,防止电池片与导电连接件接触造成导通致使电池模块失效。

17、3)通过将导电连接件设置为阶梯形,可以实现通过更简易牢固、缩小电池片间距、减少遮光面积与降低封装损失(ctm损失)等,制备高效率、低成本与高信赖度的光伏模块。

技术特征:

1.一种光伏模块结构,其特征在于,包括电池片(1)和导电连接件(2),所述电池片(1)设置有多组,所述电池片(1)正面设置正面金属栅线,所述电池片(1)背面设置背面金属栅线,所述导电连接件(2)一端和电池片(1)的正面金属栅线连接,另一端和相邻电池片(1)的背面金属栅线连接,在所述电池片(1)的侧面和所述导电连接件(2)之间设置有绝缘层(3)。

2.根据权利要求1所述的一种光伏模块结构,其特征在于,所述导电连接件(2)为阶梯型;所述导电连接件(2)包括导电板(21),所述导电板(21)的两端分别设有与之一体成型的正面连接板(22)和背面连接板(23),所述导电板(21)位于相邻的两个所述电池片(1)的侧边之间。

3.根据权利要求2所述的一种光伏模块结构,其特征在于,所述绝缘层(3)设置在所述导电板(21)和所述电池片(1)的侧边之间。

4.根据权利要求3所述的一种光伏模块结构,其特征在于,所述绝缘层(3)包括第一绝缘层(31),所述第一绝缘层(31)设置在所述导电板(21)两侧,所述第一绝缘层(31)的厚度为10μm~100μm。

5.根据权利要求1或4任一项所述的一种光伏模块结构,其特征在于,所述绝缘层(3)包括第二绝缘层(32),所述第二绝缘层(32)设置在电池片(1)的侧边,所述第二绝缘层(32)的厚度为5μm~100μm。

6.根据权利要求1所述的一种光伏模块结构,其特征在于,所述导电连接件(2)厚度范围为0.1mm~0.5mm,在所述导电连接件(2)和金属栅线(11)之间设置焊料层或导电胶层。

7.根据权利要求2所述的一种光伏模块结构,其特征在于,所述正面连接板(22)贴合设置在一个所述电池片(1)的正面金属栅线上,其贴合宽度介于0.5mm~1.5mm之间;所述背面连接板(23)贴合在另一个所述电池片(1)的背面金属栅线上,其贴合宽度介于0.5mm~1.5mm之间。

8.根据权利要求1所述的一种光伏模块结构,其特征在于,所述导电连接件(2)的高度范围为50μm~150μm。

9.根据权利要求1所述的一种光伏模块结构,其特征在于,所述导电连接件(2)的长度范围为150~250mm。

10.根据权利要求2所述的一种光伏模块结构,其特征在于,所述正面连接板(22)远离电池片(1)的一面为平坦形或圆形。

技术总结

本技术公开了一种光伏模块结构,包括电池片和导电连接件,电池片设置有多组,电池片正面设置正面金属栅线,电池片背面设置背面金属栅线,导电连接件一端和电池片的正面金属栅线连接,另一端和相邻电池片的背面金属栅线连接,在电池片的侧面和导电连接件之间设置有绝缘层。通过导电连接件的设置,将相邻的电池片串联起来,形成电流输送回路,取代了传统的串焊带,解决了串焊对位偏移的问题,能获得更高的输出功率及更好的信赖性。通过绝缘层的设置,使电池片的边缘和导电连接件处于绝缘状态,防止电池片与导电连接件接触造成导通致使电池模块失效。

技术研发人员:单伶宝

受保护的技术使用者:苏州捷得宝机电设备有限公司

技术研发日:20240327

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!