一种自定位可过焊的圆柱电池极柱端结构的制作方法

:本技术涉及圆柱电池,尤其涉及一种自定位可过焊的圆柱电池极柱端结构。

背景技术

0、

背景技术:

1、目前,圆柱电池的极柱端结构一般包括极柱和外壳,极柱的内外两侧分别通过铆片的形式将外壳固定,极柱与外壳之间设有密封垫进行密封和绝缘,极柱还需要与集流盘进行焊接固定。这种结构设计复杂,产线设备制造工艺繁琐,精定位较多,加工效率和合格率低,焊接加工一致性和密封性难以保证,且在将极柱与集流盘之间进行焊接时,不易定位,而且焊接时容易过焊导致密封困难,且产生较多金属碎屑对电池内部电性能方面造成影响,存在电池内阻不稳定的问题。

2、综上,圆柱电池极柱端结构的定位及过焊问题,已成为行业内亟需解决的技术难题。

技术实现思路

0、

技术实现要素:

1、本实用新型为了弥补现有技术的不足,提供了一种自定位可过焊的圆柱电池极柱端结构,解决了以往装配过程中不易定位的问题,解决了以往过焊密封困难以及焊接质量难以保证的问题。

2、本实用新型为解决上述技术问题所采用的技术方案是:

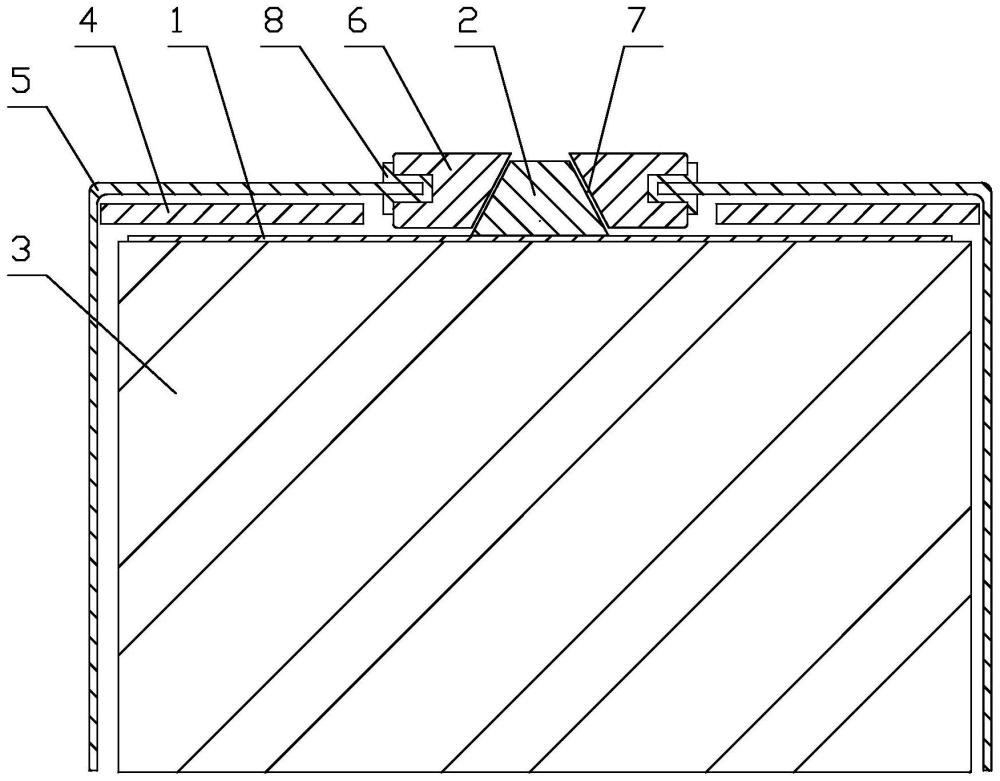

3、一种自定位可过焊的圆柱电池极柱端结构,包括集流盘,集流盘的中心位置焊接固定有锥台,集流盘与卷芯的极耳激光焊接,集流盘上扣设有绝缘片,外壳将绝缘片、集流盘、锥台及卷芯扣入其中,外壳中心设有极柱,极柱中心设有与锥台相配合的锥形孔,锥形孔用于对锥台进行定位,锥台在压力作用下与锥形孔贴合密封,从外部对锥台与极柱之间的缝隙进行激光焊接。

4、所述锥台与极柱材质相同。

5、所述锥台与极柱均采用铝制成。

6、所述绝缘片用于隔绝集流盘与外壳之间的短路模式。

7、所述极柱的内外两侧分别与外壳铆接固定,极柱与外壳之间设有密封垫。

8、所述密封垫用于隔绝极柱与外壳之间的短路模式。

9、所述锥台的顶部与极柱的上表面相齐平。

10、本实用新型采用上述方案,具有以下优点:

11、通过在集流盘的中心位置焊接固定有锥台,在极柱中心设有与锥台相配合的锥形孔,首先锥形孔可用来对锥台进行定位,装配时锥台在压力作用下会自动进入锥形孔实现自定位,且定位精准,满足装配过程中的定位需求;其次锥台与锥形孔在压力作用下贴合程度更好,密封和电连接可靠性得到有效保证;再次由于锥台顶部的焊接直径较小,激光焊接时不易过焊,可兼容多次和高能焊接模式,熔深兼容范围宽,更加容易实现缝隙熔合确保密封效果。

技术特征:

1.一种自定位可过焊的圆柱电池极柱端结构,其特征在于:包括集流盘,集流盘的中心位置焊接固定有锥台,集流盘与卷芯的极耳激光焊接,集流盘上扣设有绝缘片,外壳将绝缘片、集流盘、锥台及卷芯扣入其中,外壳中心设有极柱,极柱中心设有与锥台相配合的锥形孔,锥形孔用于对锥台进行定位,锥台在压力作用下与锥形孔贴合密封,从外部对锥台与极柱之间的缝隙进行激光焊接。

2.根据权利要求1所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述锥台与极柱材质相同。

3.根据权利要求2所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述锥台与极柱均采用铝制成。

4.根据权利要求1所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述绝缘片用于隔绝集流盘与外壳之间的短路模式。

5.根据权利要求1所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述极柱的内外两侧分别与外壳铆接固定,极柱与外壳之间设有密封垫。

6.根据权利要求5所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述密封垫用于隔绝极柱与外壳之间的短路模式。

7.根据权利要求1所述的一种自定位可过焊的圆柱电池极柱端结构,其特征在于:所述锥台的顶部与极柱的上表面相齐平。

技术总结

本技术涉及圆柱电池技术领域,尤其涉及一种自定位可过焊的圆柱电池极柱端结构。包括集流盘,集流盘的中心位置焊接固定有锥台,集流盘与卷芯的极耳激光焊接,集流盘上扣设有绝缘片,外壳将绝缘片、集流盘、锥台及卷芯扣入其中,外壳中心设有极柱,极柱中心设有与锥台相配合的锥形孔,锥形孔用于对锥台进行定位,锥台在压力作用下与锥形孔贴合密封,从外部对锥台与极柱之间的缝隙进行激光焊接。装配时锥台在压力作用下会自动进入锥形孔实现自定位,且定位精准,满足装配过程中的定位需求;密封和电连接可靠性得到有效保证;激光焊接时不易过焊,可兼容多次和高能焊接模式,熔深兼容范围宽,更加容易实现缝隙熔合确保密封效果。

技术研发人员:王翰超,许少辉,任伟强,刘明超,于晓磊

受保护的技术使用者:烟台力华电源科技有限公司

技术研发日:20240416

技术公布日:2025/3/18

- 还没有人留言评论。精彩留言会获得点赞!