碳化硅桨支撑结构的制作方法

本技术涉及太阳电池片制造,具体而言,涉及一种碳化硅桨支撑结构。

背景技术:

1、电池片镀膜设备采用碳化硅桨支撑装载有电池片的石墨舟伸入镀膜炉管内,在伸入过程中需要使石墨舟上的电机孔对准镀膜炉管端部法兰上的电极杆。

2、由于产能需求的不断增加,石墨舟所装载的电池片需要增加,石墨舟的满载重量也相应增加,相关技术中的镀膜设备的碳化硅桨,当重量较大的满载石墨舟支撑在碳化硅桨上容易导致碳化硅桨发生弯曲甚至断裂,碳化硅桨发生弯曲会导致石墨舟上的电极孔难以对准电极杆,导致电极杆撞坏石墨舟,碳化硅桨发生断裂会导致石墨舟侧翻甚至掉落,导致石墨舟和电池片损坏。

3、为此,部分镀膜设备采用增加碳化硅桨数量的方式增加支撑力,但一方面碳化硅桨本身成本较高,另一方面碳化硅桨刚度有限,即使增加数量也难以避免弯曲。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种碳化硅桨支撑结构,该碳化硅桨支撑结构具有支撑效果好、稳定可靠、定位准确、成本低等优点。

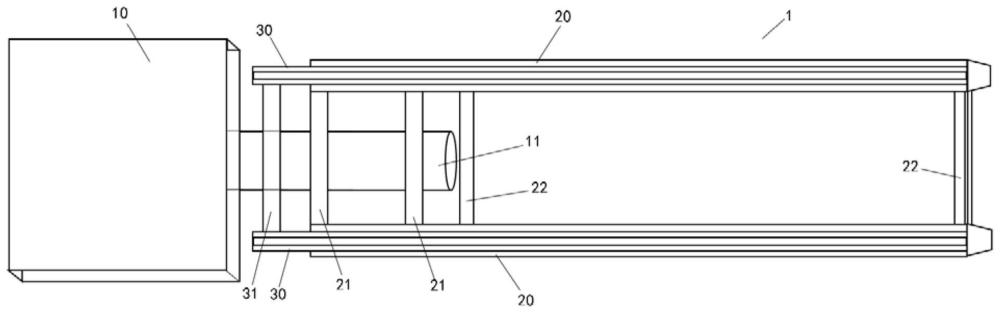

2、为实现上述目的,根据本实用新型的的实施例提出一种碳化硅桨支撑结构,所述碳化硅桨支撑结构包括:桨座;碳化硅桨,所述碳化硅桨与所述桨座相连,所述碳化硅桨为管状;支撑杆,所述支撑杆配合在所述碳化硅桨内,所述支撑杆的刚度大于所述碳化硅桨的刚度。

3、根据本实用新型实施例的碳化硅桨支撑结构,具有支撑效果好、稳定可靠、定位准确、成本低等优点。

4、另外,根据本实用新型上述实施例的碳化硅桨支撑结构还可以具有如下附加的技术特征:

5、根据本实用新型的一个实施例,所述支撑杆靠近所述桨座的一端伸出所述碳化硅桨且与所述桨座相连。

6、根据本实用新型的一个实施例,所述碳化硅桨为两个,所述支撑杆为两个且分别配合在两个所述碳化硅桨内。

7、根据本实用新型的一个实施例,所述桨座具有连接柱,所述连接柱上设有支撑杆连接支架,所述支撑杆连接支架分别与两个所述支撑杆相连。

8、根据本实用新型的一个实施例,所述连接柱上设有多个碳化硅桨连接支架,多个所述碳化硅桨连接支架沿所述连接柱的长度方向间隔设置,每个所述碳化硅桨连接支架分别与两个所述碳化硅桨相连,两个所述碳化硅桨之间还连接有多个连接管夹,多个所述连接管夹沿所述碳化硅桨的长度方向间隔设置。

9、根据本实用新型的一个实施例,所述支撑杆间隙配合在所述碳化硅桨内。

10、根据本实用新型的一个实施例,所述支撑杆的长度大于所述碳化硅桨的长度。

11、根据本实用新型的一个实施例,所述支撑杆为空心管状。

12、根据本实用新型的一个实施例,所述支撑杆的壁厚为1-3毫米。

13、根据本实用新型的一个实施例,所述支撑杆为不锈钢材料件。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种碳化硅桨支撑结构,其特征在于,包括:

2.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述支撑杆靠近所述桨座的一端伸出所述碳化硅桨且与所述桨座相连。

3.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述碳化硅桨为两个,所述支撑杆为两个且分别配合在两个所述碳化硅桨内。

4.根据权利要求3所述的碳化硅桨支撑结构,其特征在于,所述桨座具有连接柱,所述连接柱上设有支撑杆连接支架,所述支撑杆连接支架分别与两个所述支撑杆相连。

5.根据权利要求4所述的碳化硅桨支撑结构,其特征在于,所述连接柱上设有多个碳化硅桨连接支架,多个所述碳化硅桨连接支架沿所述连接柱的长度方向间隔设置,每个所述碳化硅桨连接支架分别与两个所述碳化硅桨相连,两个所述碳化硅桨之间还连接有多个连接管夹,多个所述连接管夹沿所述碳化硅桨的长度方向间隔设置。

6.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述支撑杆间隙配合在所述碳化硅桨内。

7.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述支撑杆的长度大于所述碳化硅桨的长度。

8.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述支撑杆为空心管状。

9.根据权利要求8所述的碳化硅桨支撑结构,其特征在于,所述支撑杆的壁厚为1-3毫米。

10.根据权利要求1所述的碳化硅桨支撑结构,其特征在于,所述支撑杆为不锈钢材料件。

技术总结

本技术公开了一种碳化硅桨支撑结构,所述碳化硅桨支撑结构包括:桨座;碳化硅桨,所述碳化硅桨与所述桨座相连,所述碳化硅桨为管状;支撑杆,所述支撑杆配合在所述碳化硅桨内,所述支撑杆的刚度大于所述碳化硅桨的刚度。根据本技术实施例的碳化硅桨支撑结构具有支撑效果好、稳定可靠、定位准确、成本低等优点。

技术研发人员:梁鹏

受保护的技术使用者:通威太阳能(成都)有限公司

技术研发日:20240508

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!