一种激光器封装结构的制作方法

本技术涉及激光器,具体为一种激光器封装结构。

背景技术:

1、半导体芯片的封装具有保护、支撑、连接、散热和可靠性的作用,只有严格的工作环境管控、良好的支撑固定便于电路的连接和外形的机械保护以及增强的散热等措施才可以保证芯片的稳定性和工作寿命,因此,封装对半导体芯片起着重要的作用,半导芯片封装技术大都是在分立器件封装技术基础上发展与演变而来的,不同芯片类型具有很大的特殊性,半导体激光器封装是完成输出电信号,保护芯片正常工作,最终实现激光输出功能,既有电气互联和芯片保护,又有光学输出的设计及技术要求,无法简单的将分立器件的封装用于半导体激光器。

2、现有封装激光器技术中使用的热沉,主要倾向于导热散热的设计,不涉及光学结构设计,但是针对由于激光器出光面腔面膜波导限制效应和外延结构的漏光现象二者共同导致的激射光斑面积扩大,严重劣化激光光束质量,现有热沉无法满足封装后提高激光器光束质量的需求。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种激光器封装结构,解决了现有热沉无法满足封装后提高激光器光束质量需求的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种激光器封装结构,包括光学调控新型热沉和支架,所述光学调控新型热沉包括共晶区、隔离区和阻挡区,所述共晶区顶部且位于隔离区远离阻挡区的一侧固定安装有激光器芯片;

3、所述支架包括热沉固定平台和电极引脚。

4、进一步,所述光学调控新型热沉在发光方向上为共晶区、隔离区和阻挡区,所述共晶区、隔离区和阻挡区的加工方式为刻蚀或激光烧蚀。

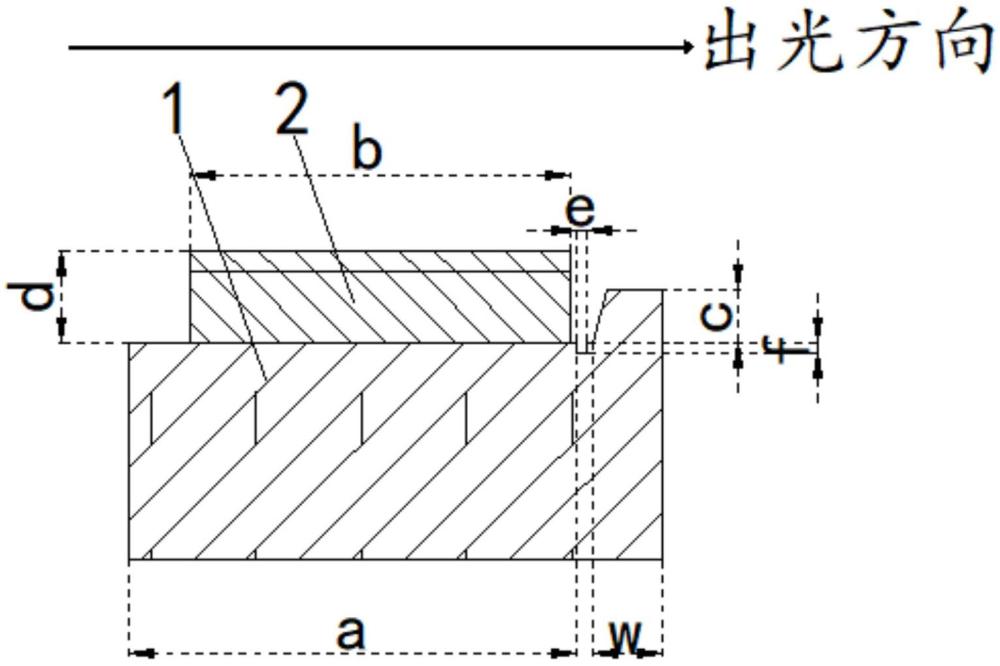

5、进一步,所述阻挡区的厚度c小于激光器芯片的厚度d,所述阻挡区与激光器芯片的厚度为10-30μm且满足激光器芯片出光面与隔离区近激光器芯片端点距离≤(d-c)/tanθ⊥-e-w,所述d为激光器芯片的厚度,所述c为阻挡区的厚度,所述θ⊥为快轴发散半角,所述w为阻挡区的底边宽度。

6、进一步,所述阻挡区平行于激光器芯片腔长方向的截面形状为几何图形,所述阻挡区的光接触面为粗糙面。

7、进一步,所述隔离区为条形凹槽。

8、进一步,所述光学调控新型热沉适配to封装、cob封装、c/f-mount封装和塑封。

9、与现有技术相比,本实用新型提供了一种激光器封装结构,具备以下有益效果:

10、1、该激光器封装结构,通过在热沉上加工出共晶区、隔离区和阻挡区,激光器芯片正装在共晶区上,激光器芯片的出光腔面至透镜间存在阻挡区的遮挡,可以有效阻挡激光器芯片出光面无效区域的发光,进而减小激射光斑中腔面无效区域的发光提高光束质量,通过设置阻挡区的高度小于激光器芯片的厚度,使得阻挡区略低于激光器发光中心,不影响激光出射,从而实现封装后提高激光器光束质量的目的。

11、2、该激光器封装结构,通过设置隔离区,隔离区为凹槽的形式,可以对激光器共晶时多余的金锡焊料提供留存空间,避免金锡焊料将热沉与激光器芯片的内部结构层线性连接,提高器件的稳定性能。

技术特征:

1.一种激光器封装结构,包括光学调控新型热沉(1)和支架(3),其特征在于:所述光学调控新型热沉(1)包括共晶区(11)、隔离区(12)和阻挡区(13),所述共晶区(11)顶部且位于隔离区(12)远离阻挡区(13)的一侧固定安装有激光器芯片(2);

2.根据权利要求1所述的一种激光器封装结构,其特征在于:所述光学调控新型热沉(1)在发光方向上为共晶区(11)、隔离区(12)和阻挡区(13),所述共晶区(11)、隔离区(12)和阻挡区(13)的加工方式为刻蚀或激光烧蚀。

3.根据权利要求1所述的一种激光器封装结构,其特征在于:所述阻挡区(13)的厚度小于激光器芯片(2)的厚度,所述阻挡区(13)与激光器芯片(2)的厚度差为10-30μm且满足激光器芯片(2)出光面与隔离区(12)近激光器芯片(2)端点距离≤(d-c)/tanθ⊥-e-w,所述d为激光器芯片(2)的厚度,所述c为阻挡区(13)的厚度,所述θ⊥为快轴发散半角,所述w为阻挡区(13)的底边宽度。

4.根据权利要求1所述的一种激光器封装结构,其特征在于:所述阻挡区(13)平行于激光器芯片(2)腔长方向的截面形状为几何图形,所述阻挡区(13)的光接触面为粗糙面。

5.根据权利要求1所述的一种激光器封装结构,其特征在于:所述隔离区(12)为条形凹槽。

6.根据权利要求1所述的一种激光器封装结构,其特征在于:所述光学调控新型热沉(1)适配to封装、cob封装、c/f-mount封装和塑封。

技术总结

本技术涉及一种激光器封装结构,包括光学调控新型热沉和支架,所述光学调控新型热沉包括共晶区、隔离区和阻挡区,所述共晶区顶部且位于隔离区远离阻挡区的一侧固定安装有激光器芯片;所述支架包括热沉固定平台和电极引脚。该激光器封装结构,通过在热沉上加工出共晶区、隔离区和阻挡区,激光器芯片正装在共晶区上,激光器芯片的出光腔面至透镜间存在阻挡区的遮挡,可以有效阻挡激光器芯片出光面无效区域的发光,进而减小激射光斑中腔面无效区域的发光提高光束质量,通过设置阻挡区的厚度小于激光器芯片的厚度,使得阻挡区略低于激光器发光中心,不影响激光出射,从而实现封装后提高激光器光束质量的目的。

技术研发人员:罗郑彪,孟令海,付建波,宗华,蒋盛翔,胡晓东

受保护的技术使用者:广西飓芯科技有限责任公司

技术研发日:20240522

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!