一种晶圆晶向检测定位装置的制作方法

本申请涉及半导体器件性能测试相关设备,尤其涉及一种晶圆晶向检测定位装置。

背景技术:

1、随着半导体科技的迅速发展,晶圆得到广泛应用,晶圆材料的质量检测也变得至关重要。在晶圆的生长和制备过程中,晶向的变化影响着下游器件制造工艺和性能,比如外延生长、离子注入、氧化、金属沉积、接触电阻等,因此,晶向的控制在晶圆生产中非常关键。

2、目前,在晶圆制造过程中,notch作为晶向的物理标识,用于确定晶圆的特定晶向,生长出来的大尺寸碳化硅晶圆,磨床对碳硅面两个端面磨削加工后,利用外圆机将碳化硅晶圆加工成规定直径的晶柱,再使用notch砂轮对碳化硅参考面位置进行刻槽磨削加工,以notch槽进行测量时存在以下缺陷:现有x射线定向仪无法对带有notch槽的大尺寸晶圆端面晶向进行准确的测量。

技术实现思路

1、本申请的一个目的在于提供一种晶圆晶向检测定位装置,能够避免在检测过程中晶圆边缘发生磕碰崩边的情况,提高晶圆良率。

2、本申请的另一个目的在于提供一种晶圆晶向检测定位装置,有利于提高检测准确性。

3、为达到以上目的,本申请采用的技术方案为:

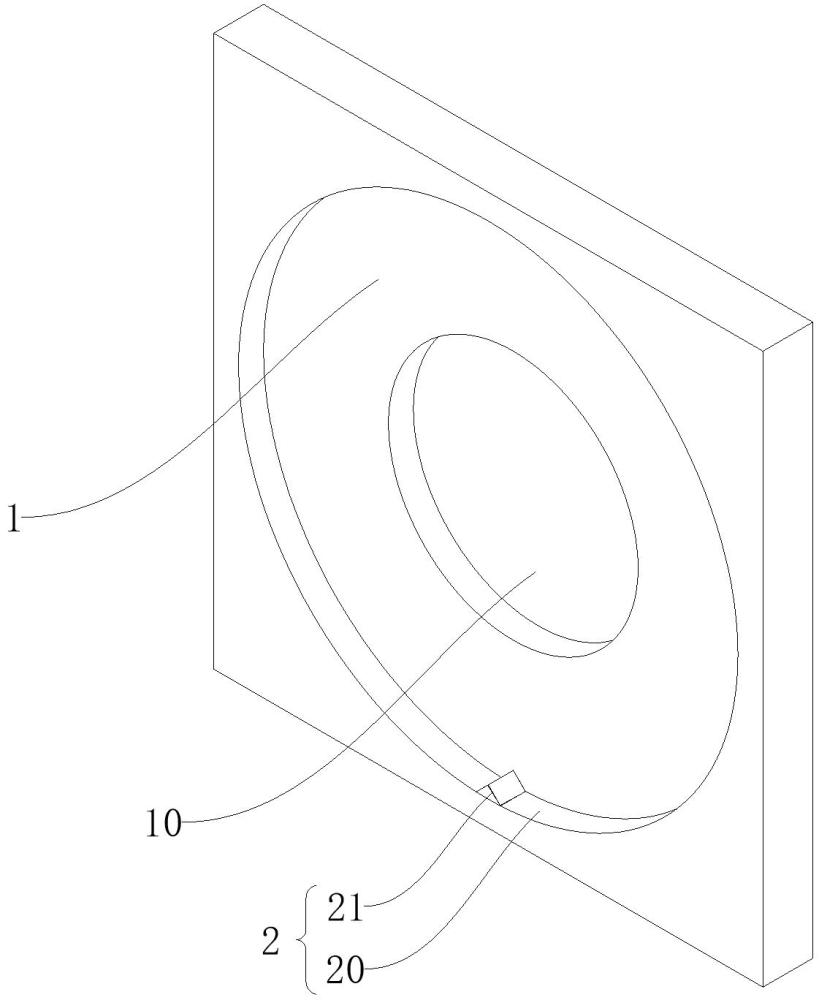

4、一种晶圆晶向检测定位装置,其特征在于,包括:底座部和连接于所述底座部上的限位部,所述限位部中部镂空以形成用于放置待测晶圆的安装腔,所述安装腔的内侧壁与所述底座部的底面共同对待测晶圆进行限位,所述底座部在与所述安装腔相对的区域之内具有用于推出晶圆的通孔,所述安装腔内壁设有notch槽定位部,所述notch槽定位部适于插入待测晶圆的notch槽中。

5、作为一种优选,所述安装腔的形状呈圆形。

6、作为一种优选,所述底座部的形状呈正方形。

7、作为一种优选,所述通孔的形状呈圆形,所述通孔的圆心、所述安装腔的圆心以及所述底座部的中心共线。

8、作为一种优选,所述通孔直径与所述安装腔直径比值为(0.3~0.8):1。

9、作为一种优选,所述通孔直径与所述安装腔直径比值为(0.45~0.65):1。

10、作为一种优选,所述notch槽定位部表面设置弹性缓冲层。

11、作为一种优选,所述弹性缓冲层为硅胶或橡胶。

12、作为一种优选,任一所述的晶圆晶向检测定位装置,所述底座部和所述限位部为一体成型。

13、作为一种优选,任一所述的晶圆晶向检测定位装置,所述底座部和所述限位部分别成型,且所述底座部和所述限位部可拆卸连接。

14、与现有技术相比,本申请的有益效果在于:

15、(1)本申请中定位装置具有适配晶圆大小的安装腔,对晶圆边缘具有保护作用,能够避免晶圆在测量过程中出现边缘崩坏的问题。

16、(2)本申请中定位装置检测时能够对晶圆起到固定作用,防止晶圆在检测过程中位置发生偏移,从而测得晶圆晶向的精确数值。

17、(3)本申请中定位装置在晶向检测过程中可以进行旋转,在不同方位都能够对晶圆晶向进行测量,从而得到晶圆晶向的准确数值。

技术特征:

1.一种晶圆晶向检测定位装置,其特征在于,包括:底座部和连接于所述底座部上的限位部,所述限位部中部镂空以形成用于放置待测晶圆的安装腔,所述安装腔的内侧壁与所述底座部的底面共同对待测晶圆进行限位,所述底座部在与所述安装腔相对的区域之内具有用于推出晶圆的通孔,所述安装腔内壁设有notch槽定位部,所述notch槽定位部适于插入待测晶圆的notch槽中。

2.根据权利要求1所述的晶圆晶向检测定位装置,其特征在于,所述安装腔的形状呈圆形。

3.根据权利要求2所述的晶圆晶向检测定位装置,其特征在于,所述底座部的形状呈正方形。

4.根据权利要求3所述的晶圆晶向检测定位装置,其特征在于,所述通孔的形状呈圆形,所述通孔的圆心、所述安装腔的圆心以及所述底座部的中心共线。

5.根据权利要求1-4任一所述的晶圆晶向检测定位装置,其特征在于,所述通孔直径与所述安装腔直径比值为(0.3~0.8):1。

6.根据权利要求5所述的晶圆晶向检测定位装置,其特征在于,所述通孔直径与所述安装腔直径比值为(0.45~0.65):1。

7.根据权利要求1-4任一所述的晶圆晶向检测定位装置,其特征在于,所述notch槽定位部表面设置弹性缓冲层。

8.根据权利要求7所述的晶圆晶向检测定位装置,其特征在于,所述弹性缓冲层为硅胶或橡胶。

9.根据权利要求1-4任一所述的晶圆晶向检测定位装置,其特征在于,所述底座部和所述限位部为一体成型。

10.根据权利要求1-4任一所述的晶圆晶向检测定位装置,其特征在于,所述底座部和所述限位部分别成型,且所述底座部和所述限位部可拆卸连接。

技术总结

本申请公开了一种晶圆晶向检测定位装置,包括:底座部和连接于底座部上的限位部,限位部中部镂空以形成用于放置待测晶圆的安装腔,安装腔的内侧壁与底座部的底面共同对待测晶圆进行限位,底座部在与安装腔相对的区域之内具有用于推出晶圆的通孔,安装腔内壁设有Notch槽定位部,Notch槽定位部适于插入待测晶圆的Notch槽中。本申请的定位装置有利于保护和固定待测晶圆,检测过程中可有效防止晶圆边缘的崩坏,防止晶圆位置偏移,此外,该定位装置还能够支持晶圆旋转,实现多方位测量,从而进一步提高晶圆晶向数值的准确性。

技术研发人员:葛泰杭,浩瀚,赵新田

受保护的技术使用者:宁波合盛新材料有限公司

技术研发日:20241021

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!