电芯及动力装置的制作方法

本发明涉及电池,具体涉及电芯及动力装置。

背景技术:

1、随着动力电池在车辆应用越来越广泛,用户对快充的需求越来越高,因此如何降低电芯内部的电阻成了非常重要的课题。

2、目前大多数的电芯内部极组和装配主体之间还需要通过转接片连接,双向实现充电和放电的循环。

3、现有的连接片设计基本只能满足常规的低倍率电池使用,一旦提升快充需求后,往往连接片处是电芯内部结构件最大的过电流能力瓶颈,导致电芯内部装配主体和极耳连接处发热量变大,局部温升变高,影响电池的性能,无法提升快充的能力。

技术实现思路

1、有鉴于此,本发明提供了一种电芯及动力装置,以解决如何通过连接片的结构设计降低接触内阻的问题。

2、第一方面,本发明提供了一种电芯,包括装配主体、极组和连接片。装配主体设有极柱;极组设有极耳;连接片包括第一连接部和第二连接部,第一连接部与极柱之间焊接并形成第一焊印,第二连接部与极耳焊接并形成第二焊印;连接片的内阻为r,单位为mω,满足:

3、,

4、0.005mω≤r≤0.05mω,

5、其中,ρ为连接片的材料的电阻率,单位为ω·m;w为第二连接部的宽度,单位为mm;t为连接片的厚度,单位为mm;

6、装配主体包括盖板,l为第一焊印的中心与第二焊印的中心沿盖板的长度方向的垂直距离,单位为mm;

7、或,装配主体包括壳体,l为第一焊印的中心与第二焊印的中心沿电芯的长度方向的垂直距离,单位为mm。

8、有益效果:本发明提供的电芯,其中,装配主体上设置极柱,极组上设置极耳,连接片位于装配主体和极组之间,用于将极柱和极耳焊接,实现电导通。通过上述的参数及计算公式可以计算得出连接片的内阻r,并通过改变ρ、l、w以及t这几个参数,将连接片的内阻r控制在0.005mω至0.05mω的范围内,能够实现降低电芯内阻,达到提升电池快充能力的目的。

9、在一种可选的实施方式中,10mm≤l≤60mm。

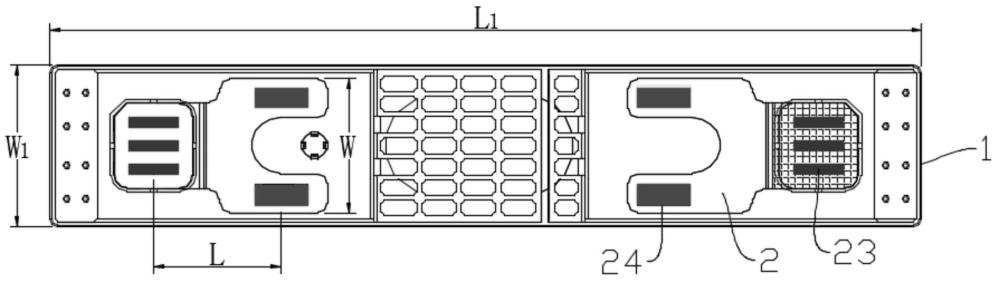

10、在一种可选的实施方式中,装配主体的总长度为l1,单位为mm,满足:0.2≤l/l1≤0.45,70 mm≤l1≤500mm。

11、在一种可选的实施方式中,第二连接部的宽度w满足:16 mm≤w≤75 mm。

12、在一种可选的实施方式中,装配主体的总宽度为w1,单位为mm,还满足:0.5≤w/w1≤0.9,20mm≤w1≤80mm。

13、在一种可选的实施方式中,连接片的厚度t满足:0.5mm≤t≤3.5mm。

14、在一种可选的实施方式中,连接片的材料为铜,连接片的内阻r满足:0.01mω≤r≤0.03mω。

15、在一种可选的实施方式中,连接片的材料为铝,连接片的内阻r满足:0.01mω≤r≤0.035mω。

16、在一种可选的实施方式中,第二连接部为u型结构,第二连接部形成两个极耳连接部,每个极耳连接部与一个极耳对应焊接形成第二焊印,极柱包括正极柱和负极柱,一个极组与每个极柱对应设有两个极耳,极组设置一个,每个极柱通过一个连接片与对应的两个极耳连接;或,极组设置两个,每个极柱通过两个连接片与对应的四个极耳连接。

17、第二方面,本发明还提供了一种动力装置,包括以上技术方案中任一项的电芯。

18、有益效果:因为动力装置包括电芯,具有与电芯相同的效果,在此不再赘述。

技术特征:

1.一种电芯,其特征在于,包括:

2.根据权利要求1所述的电芯,其特征在于,10mm≤l≤60mm。

3.根据权利要求2所述的电芯,其特征在于,所述装配主体的总长度为l1,单位为mm,满足:0.2≤l/l1≤0.45,70 mm≤l1≤500mm。

4.根据权利要求1至3中任一项所述的电芯,其特征在于,所述第二连接部的宽度w满足:16mm≤w≤75mm。

5.根据权利要求4所述的电芯,其特征在于,所述装配主体的总宽度为w1,单位为mm,还满足:0.5≤w/w1≤0.9,20mm≤w1≤80mm。

6.根据权利要求1至3中任一项所述的电芯,其特征在于,所述连接片的厚度t满足:0.5mm≤t≤3.5mm。

7.根据权利要求1至3中任一项所述的电芯,其特征在于,所述连接片的材料为铜,所述连接片的内阻r满足:0.01mω≤r≤0.03mω。

8.根据权利要求1至3中任一项所述的电芯,其特征在于,所述连接片的材料为铝,所述连接片的内阻r满足:0.01mω≤r≤0.035mω。

9.根据权利要求1至3中任一项所述的电芯,其特征在于,所述第二连接部为u型结构,所述第二连接部形成两个极耳连接部,每个所述极耳连接部与一个所述极耳对应焊接形成所述第二焊印;

10.一种动力装置,其特征在于,包括权利要求1至9中任一项所述的电芯。

技术总结

本发明涉及电池技术领域,公开了电芯及动力装置。电芯包括装配主体、极组和连接片。装配主体设有极柱;极组设有极耳;连接片包括第一连接部和第二连接部,第一连接部与极柱之间焊接并形成第一焊印,第二连接部与极耳焊接并形成第二焊印;连接片的内阻为R,满足:,0.005mΩ≤R≤0.05mΩ,其中,ρ为连接片的材料的电阻率;L为第一焊印的中心与第二焊印的中心沿装配主体的长度方向的垂直距离;W为第二连接部的宽度;T为连接片的厚度。本发明通过将连接片的内阻R控制在0.005mΩ至0.05mΩ的范围内,能够实现降低电芯内阻,达到提升电池快充能力的目的。

技术研发人员:贡伟红,刘杰,高顺航

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!