采用高效感温结构的多芯感温电缆及工艺的制作方法

本发明涉及感温电缆,具体涉及采用高效感温结构的多芯感温电缆及工艺。

背景技术:

1、很多电缆运行的环境直接影响电缆发热后的散热效果,导致导体绝缘老化加速,威胁电缆的运行安全,而通过增设感温单元对导体绝缘进行实时温度探测,其本质是以光纤为基础,以温度为“触发条件”反馈电缆运行中的隐患信号,可参照公开号为cn110517811a中的相关内容,

2、结合多芯电缆的结构形式说明:感温单元设置在多根绝缘金属导体的中心位置,且保持相接触状态,但是需要再次说明的是:电缆内的多根导体直径并非完全一致,但是感温单元直径保持一致,在实际生产过程中,感温单元与其中至少一根绝缘导体之间存在明显间隙,从而感温单元未能准确且及时的反馈部分导体绝缘所处环境的温度变化;

3、此外,因为感温单元中的关键结构为光纤这一柔性材料,因为上述的间隙问题,导致感温单元在电缆的加工过程中存在位置偏移,局部位置单元弯曲,不论是后续加工过程或电缆敷设过程都会有可能造成内部光纤微弯,光信号损耗增加,影响光信号的温度反馈精度和监测距离。

4、对此本申请提出了一种解决方案。

技术实现思路

1、本发明的目的在于提供采用高效且稳定的感温结构的多芯感温电缆及工艺,是针对多芯电缆而提出感温单元这一优化方式,因为电缆内部绝缘导体直径并非完全一致,所以感温单元对至少某一根绝缘导体的感温效率和精度有所延迟;此外也会影响到感温单元的加工水平度和稳定性,导致感温单元出现局部弯曲形变,造成内部光纤微弯,光信号损耗增加,影响光信号的温度反馈精度和监测距离。同时提高导体绝缘向电缆外部的散热效率,减少绝缘材料的聚热。

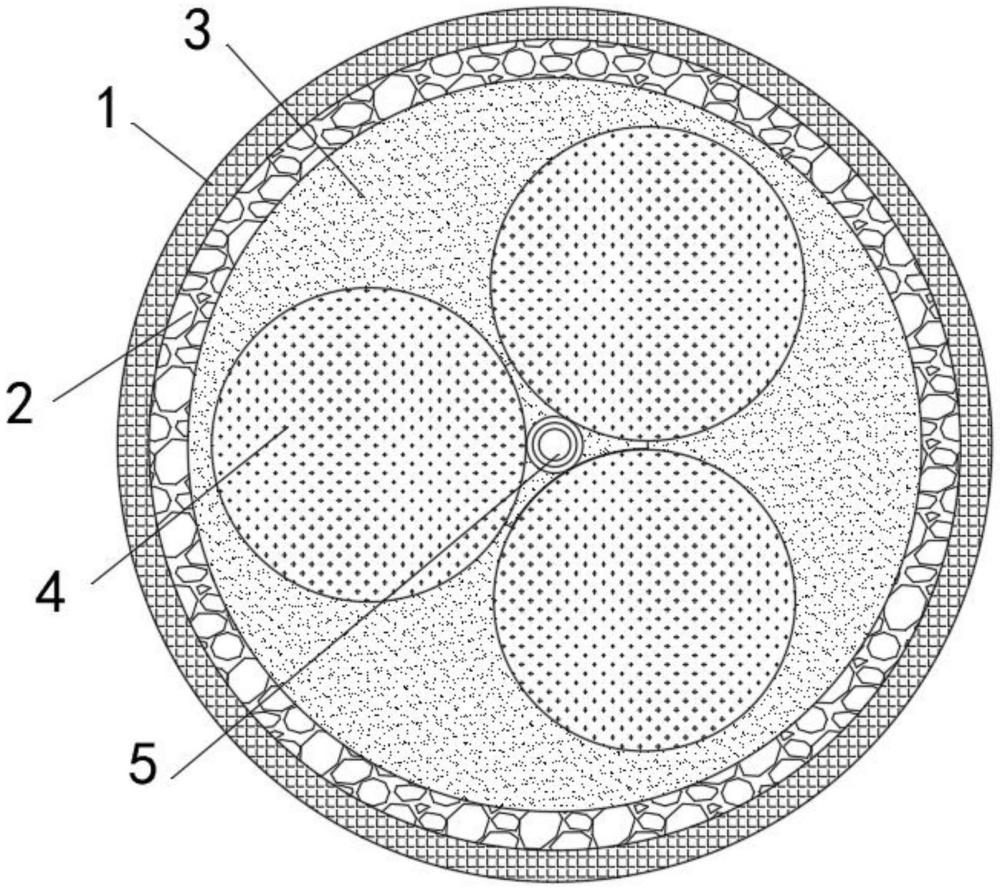

2、本发明的目的可以通过以下技术方案实现:采用高效感温结构的多芯感温电缆,包括外缘保护层、绝缘导体、包带层和感温单元,所述绝缘导体沿感温单元圆心点位置呈环形设置,所述包带层位于绝缘导体外部,且包带层内部设置有包裹绝缘导体和感温单元的高导热加固散热层,所述外缘保护层设置在包带层外部;

3、所述高导热加固散热层由高导热粉料和填充粉料组成,所述多芯感温电缆通过绞缆成型工艺制成,且多芯感温电缆的绞缆成型工艺中设置有粉料增压填充工艺。

4、进一步设置为:所述绞缆成型工艺中设置有排线组件,且绞缆成型工艺通过排线组件形成粉料增压填充工艺,所述排线组件由安装套、保径套和对应绝缘导体的注料管组成,所述注料管设置在相邻绝缘导体的中间位置。

5、进一步设置为:所述注料管沿对应绝缘导体长度方向安装在安装套中,且相邻位置的注料管之间设置有对应绝缘导体的线槽口,所述线槽口的直径与绝缘导体的直径相同。

6、进一步设置为:所述注料管内部呈中空状,且注料管靠近感温单元的一端开设有卸料口,所述注料管外侧曲面呈圆弧形,所述注料管外侧曲面对应绝缘导体外部位置之间设置有填料间隙。

7、进一步设置为:对应在所述高导热加固散热层和注料管的中间位置上设置有包覆段,所述保径套位于包覆段的中间位置上,且保径套内直径等于高导热加固散热层的外直径。

8、进一步设置为:所述感温单元与安装套圆心点处于同一轴线上。

9、所述多芯感温电缆在绞缆成型工艺中包括如下阶段:

10、阶段一:将感温单元和绝缘导体依次穿过安装套上的线槽口中,以注料管对每个绝缘导体进行排线限位,多个绝缘导体沿安装套到保径套的方向匀速传输;

11、阶段二:在阶段一进行过程中,通过绞缆机对多根绝缘导体进行持续绞合动作,根据需要将半导电阻水带、非金属包带以搭接形式绕包在多根绝缘导体上,非金属带、半导电阻水带的绞合起点位于保径套和注料管的中间位置,且注料管远离安装套的一端延伸至保径套内部;

12、阶段三:阶段三与阶段二同步进行,将高导热粉料和填充粉料进行等比例混合后通过增压泵将高导热粉料和填充粉料沿注料管挤入到每根绝缘导体与包带层的中间且填满填料间隙;

13、阶段四:在阶段三进行过程中,其中的保径套保持同向旋转,用于维持高导热加固散热层的圆弧完整性,且对保径套提供换热环境,在换热环境中,对经过保径套的高导热加固散热层进行高热加固后再进行降温加固。

14、本发明具备下述有益效果:

15、1、结合多芯电缆的结构特性,以一根感温单元满足多根绝缘导体的感温要求,关键在于结合多个绝缘导体的直径差异而改进电缆内部的基础结构,具体是在包带层与绝缘导体的绝缘之间填入粉料形成高导热加固散热层,粉料需要兼具有高导热性和结构强度,具体是将多根绝缘导体、绝缘的温度变化集中且快速的传递到感温单元中,关键在于配合改变不同直径绝缘导体的排列方式,以及提高导热效率和准确性,同时避免造成感温单元偏离而发生局部弯曲形变导致内部光纤微弯,而影响光信号的温度反馈精度和监测距离;

16、2、结合上述内容进一步对电缆的成型过程进行改进,其本质是利用到注料管配合成型过程同步注入粉料,并且也利用到注料管和安装套对每根绝缘导体进行定位,避免成型过程出现局部位置偏离,而其中的保径套是对上述的粉料注入过程以及绞合过程进行再定位,在保证常规电缆成型工艺的基础上,利用最简单高效的结构使感温单元得到充分外部保护,也保证了整体电缆的圆弧完整度,同时,高导热加固散热层更利于热量向外部快速传递,降低导体绝缘的热量聚集

技术特征:

1.采用高效感温结构的多芯感温电缆,包括外缘保护层(1)、绝缘导体(4)、包带层(2)和感温单元(5),其特征在于,所述绝缘导体(4)沿感温单元(5)圆心点位置呈环形设置,所述包带层(2)位于绝缘导体(4)外部,且包带层(2)内部设置有包裹绝缘导体(4)和感温单元(5)的高导热加固散热层(3),所述外缘保护层(1)设置在包带层(2)外部;

2.采用高效感温结构的多芯感温电缆的加工工艺,用于生产如权利要求1所述的采用高效感温结构的多芯感温电缆,其特征在于,所述绞缆成型工艺中设置有排线组件,且绞缆成型工艺通过排线组件形成粉料增压填充工艺,所述排线组件由安装套(6)、保径套(9)和对应绝缘导体(4)的注料管(7)组成,所述注料管(7)设置在相邻绝缘导体(4)的中间位置。

3.根据权利要求2所述的采用高效感温结构的多芯感温电缆的加工工艺,其特征在于,所述注料管(7)沿对应绝缘导体(4)长度方向安装在安装套(6)中,且相邻位置的注料管(7)之间设置有对应绝缘导体(4)的线槽口,所述线槽口的直径与绝缘导体(4)的直径相同。

4.根据权利要求3所述的采用高效感温结构的多芯感温电缆的加工工艺,其特征在于,所述注料管(7)内部呈中空状,且注料管(7)靠近感温单元(5)的一端开设有卸料口(8),所述注料管(7)外侧曲面呈圆弧形,所述注料管(7)外侧曲面对应绝缘导体(4)外部位置之间设置有填料间隙(10)。

5.根据权利要求2所述的采用高效感温结构的多芯感温电缆的加工工艺,其特征在于,对应在所述高导热加固散热层(3)和注料管(7)的中间位置上设置有包覆段,所述保径套(9)位于包覆段的中间位置上,且保径套(9)内直径等于高导热加固散热层(3)的外直径。

6.根据权利要求2所述的采用高效感温结构的多芯感温电缆的加工工艺,其特征在于,所述感温单元(5)与安装套(6)圆心点处于同一轴线上。

7.根据权利要求2~6任一项所述的采用高效感温结构的多芯感温电缆的加工工艺,其特征在于,所述多芯感温电缆在绞缆成型工艺中包括如下阶段:

技术总结

本发明公开了采用高效感温结构的多芯感温电缆及工艺,是结合多芯电缆的结构特性,以感温单元满足多根绝缘导体的感温要求,并且需要结合多个绝缘导体的直径差异而提出成型工艺中的优化方案,针对包带层与绝缘导体之间填入粉料,粉料具备高导热性和较好的结构强度,其目的在于:将绝缘导体的温度变化集中反馈到感温单元中,关键在于确保每根绝缘导体对应感温单元的相对位置,既保证温度反馈效率,也避免感温单元局部弯曲影响到温度监测效果,针对成型过程而增设保径套和注料管,既可以保证粉料完全填入,也避免破坏常规电缆成型工艺,维持整体电缆的圆弧完整度,同时提高了向外部散热的速度,降低导体绝缘的热量聚集。

技术研发人员:徐牛林,鲍伟康,姜彬,马军甲,朱盼盼

受保护的技术使用者:安徽龙联智能光电有限公司

技术研发日:

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!