一种单箱双隔室气箱结构的制作方法

1.本实用新型涉及一种单箱双隔室气箱结构,属于中压成套设备技术领域。

背景技术:

2.c-gis充气柜是一种柜体采用独立单元间隔的开关设备。为满足开关设备运行连续性丧失类别lsc2的要求,需将母线/三工位开关与断路器分别放置到不同的隔室内,以达到当打开断路器主回路隔室时母线室仍可以带电运行的目的。传统c-gis开关柜采用双气箱结构:母线/三工位开关主回路装于母线气室内,断路器主回路装于断路器气室内。母线气室与断路器气室采用上下布置,通过中间密封连接绝缘子连接。缺点:为保证系统连接性与气密性的要求势必要在上下气箱间增加密封连接绝缘子,如上下气箱安装不当极易引起上下气箱间连接绝缘子漏气或绝缘击穿等故障,更换维修十分不便。需要将上下气箱两端全部停电,打开气箱拆下气箱内绝缘子固定螺栓后将上气箱拆除方能更换绝缘子。上下气箱采用中间密封连接绝缘子连接方式既存在明显的漏气点又给现场检修更换带来十分不便。

技术实现要素:

3.本实用新型要解决的技术问题是:如何设计一种单箱双隔室气箱结构,通过增加气箱中间隔板将单气箱分割成上下两个充气隔室。

4.为了解决上述技术问题,本实用新型的技术方案是提供了一种单箱双隔室气箱结构,其特征在于,包括气箱底板、气箱后板、气箱前板,气箱侧板和气箱顶板,所述的气箱底板、气箱后板、气箱前板,气箱侧板和气箱顶板相互连接固定形成一个箱体,在箱体的中部设有一个中间隔板,将箱体分割为上下两个隔室。

5.优选的,所述两个隔室分别为母线气室和断路器气室,母线气室和断路器气室之间通过密封绝缘子电气连接,在所述中间隔板上设有用于所述绝缘子连接的安装孔。

6.优选的,中间隔板包括隔板和弯板。

7.优选的,所述隔板和弯板之间通过加强筋一焊接连接。

8.优选的,所述中间隔板上设有多个用于焊接隔板和弯板的φ8孔。

9.优选的,隔板为一不锈钢平板,所述弯板由不锈钢板折弯形成。

10.优选的,所述的气箱侧板的内部下侧面上设有与中间隔板连接的加强筋二。

11.优选的,在安装时,中间隔板的隔板在上部,所述弯板在下部,并且弯板底面与所述加强筋二接触。

12.优选的,所述的气箱后板和气箱前板的上端侧面都设有豁口孔,下端内部侧面都设有加强筋。

13.优选的,所述的中间隔板上设有与绝缘子密封连接的o型密封圈。

14.本实用新型的开关柜采用单气箱结构,通过内部增加中间隔板并采用密封焊接技术将气箱分割为两个独立的充气隔室,减少双气箱结构存在的明显漏气点及安装不当带来

的安全隐患。重点解决了中间隔板的定位、内侧密封焊接及上下隔室的防漏问题。

附图说明

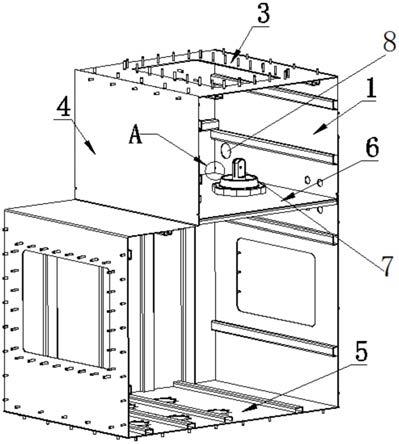

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的正视图;

17.图3为本实用新型的图1中a处放大图;

18.图4为图2的b向剖视图;

19.图5为图4中b处放大图;

20.图6为中间隔板结构示意图;

21.图7为气箱侧板结构示意图。

具体实施方式

22.为使本实用新型更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

23.如图1至图7所示,一种单箱双隔室气箱结构,其特征在于,包括气箱底板5,气箱底板5前后两侧分别设有气箱后板4和气箱前板1,在气箱底板5还设有与气箱后板4和气箱前板1连接固定的气箱侧板2,气箱后板4、气箱前板1和气箱侧板2的顶部设有气箱顶板3,所述的气箱底板5、气箱后板4、气箱前板1,气箱侧板2和气箱顶板3相互连接固定形成一个箱体,在箱体的中部设有一个中间隔板6,将箱体分割为上下两个隔室,中间隔板6包括隔板601和弯板602,隔板601和弯板602通过加强筋一603焊接连接,在中间隔板6上设有与绝缘子7连接的安装孔。所述的气箱后板4和气箱前板1的上端侧面都设有豁口孔8,下端内部侧面都设有加强筋,所述的气箱侧板2的内部下侧面上设有与中间隔板6连接的加强筋二201。所述的中间隔板6上设有与绝缘子7连接的o型密封圈,在中间隔板上设有多个用于焊接隔板601和弯板602的φ8孔。

24.所述中间隔板6焊于气箱内侧,由隔板601、弯板602和加强筋603拼接焊接而成。隔板601为不锈钢平板,弯板602由不锈钢板折弯而成,弯板上开有若干φ8孔,用于隔板601与弯板602的接触焊接。三工位开关与断路器间的连接绝缘子7安装于中间隔板上,连接绝缘子7与隔板601接触面安装o型密封圈保证上下气室的密封。完全避免了因上下连接绝缘子7损坏导致的气箱外部漏气及更换困难等问题。

25.所述气箱侧板2为一块完整的板,内侧下端焊有竖向加强筋201,加强筋的长度与中间隔板6的位置息息相关,中间隔板6在气箱内的高度位置由加强筋201的高度来定位。

26.气箱前后板、侧板及上下板按设计图纸拼接后先采用点焊工艺,将各板定位准确后,采用氩弧焊或激光焊接工艺从气箱外部进行密封焊接。气箱点焊拼接顺序:气箱底板5-气箱前后板-气箱侧板2-中间隔板6-气箱顶板3。中间隔板6尺寸与气箱上隔室内腔尺寸一致,将拼接焊接后的中间隔板6从气箱顶部套入气箱内部,隔板601在上部,弯板602在下部,装入气箱内腔至弯板602底面完全与气箱侧板上的加强筋201完全接触,中间隔板6高度位置定位完成。

27.所述气箱前板1与气箱后板4在中间隔板6上部位置两侧分别开设豁口孔8,从豁口孔8位置至中间隔板6上端面,在气箱内部沿拼接缝位置补充密封焊接,以保证隔板上下两气室的完全密封。

技术特征:

1.一种单箱双隔室气箱结构,其特征在于,包括气箱底板(5)、气箱后板(4)、气箱前板(1),气箱侧板(2)和气箱顶板(3),所述的气箱底板(5)、气箱后板(4)、气箱前板(1),气箱侧板(2)和气箱顶板(3)相互连接固定形成一个箱体,在箱体的中部设有一个中间隔板(6),将箱体分割为上下两个隔室。2.如权利要求1所述的一种单箱双隔室气箱结构,其特征在于,所述两个隔室分别为母线气室和断路器气室,母线气室和断路器气室之间通过密封绝缘子(7)电气连接,在所述中间隔板(6)上设有用于所述绝缘子(7)连接的安装孔。3.如权利要求1所述的一种单箱双隔室气箱结构,其特征在于,中间隔板(6)包括隔板(601)和弯板(602)。4.如权利要求3所述的一种单箱双隔室气箱结构,其特征在于,所述隔板(601)和弯板(602)之间通过加强筋一(603)焊接连接。5.如权利要求3所述的一种单箱双隔室气箱结构,其特征在于,所述中间隔板上设有多个用于焊接隔板(601)和弯板(602)的φ8孔。6.如权利要求3所述的一种单箱双隔室气箱结构,其特征在于,隔板(601)为一不锈钢平板,所述弯板(602)由不锈钢板折弯形成。7.如权利要求3所述的一种单箱双隔室气箱结构,其特征在于,所述的气箱侧板(2)的内部下侧面上设有与中间隔板(6)连接的加强筋二(201)。8.如权利要求7所述的一种单箱双隔室气箱结构,其特征在于,在安装时,中间隔板(6)的隔板(601)在上部,所述弯板(602)在下部,并且弯板(602)底面与所述加强筋二(201)接触。9.如权利要求1所述的一种单箱双隔室气箱结构,其特征在于,所述的气箱后板(4)和气箱前板(1)的上端侧面都设有豁口孔(8),下端内部侧面都设有加强筋。10.如权利要求2所述的一种单箱双隔室气箱结构,其特征在于,所述的中间隔板(6)上设有与绝缘子(7)密封连接的o型密封圈。

技术总结

本实用新型公开了一种单箱双隔室气箱结构,其特征在于,包括气箱底板、气箱后板、气箱前板,气箱侧板和气箱顶板,所述的气箱底板、气箱后板、气箱前板,气箱侧板和气箱顶板相互连接固定形成一个箱体,在箱体的中部设有一个中间隔板,将箱体分割为上下两个隔室。本实用新型的开关柜采用单气箱结构,通过内部增加中间隔板并采用密封焊接技术将气箱分割为两个独立的充气隔室,减少双气箱结构存在的明显漏气点及安装不当带来的安全隐患,重点解决了中间隔板的定位、内侧密封焊接及上下隔室的防漏问题。题。题。

技术研发人员:杨悖思 王广先 程相浩 黄世增 罗天赐

受保护的技术使用者:正泰电气股份有限公司

技术研发日:2021.07.22

技术公布日:2022/5/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1