一种转子压圈结构的制作方法

1.本实用新型涉及一种压圈结构,具体涉及一种安装方式简单、结构紧凑、能提升转子线圈端部的整体性的转子压圈结构。

背景技术:

2.普通的大、中型电机转子压圈结构无法适应新型转子槽深不同的情况。特别是转子线圈端部在径向和轴向上的绑扎固定,经常在电机以较高转速长时间运转后,极易出现转子线圈端部变形。在离心力的作用下,变形后的转子线圈端部会与电机其他零部件发生刮碰,影响电机的正常使用及寿命。

技术实现要素:

3.针对上述问题,本实用新型的主要目的在于提供一种安装方式简单、结构紧凑、能提升转子线圈端部的整体性的转子压圈结构。

4.本实用新型是通过下述技术方案来解决上述技术问题的:一种转子压圈结构,所述转子压圈结构包括:电机转子铁芯、转子压圈,在转子铁芯两端均安装有转子压圈,电机转子铁芯与转子压圈均压紧在电机转轴上。

5.在本实用新型的具体实施例子中,电机转子铁芯与转子压圈通过若干弧键及b型轴向键压紧在电机转轴上。

6.在本实用新型的具体实施例子中,转子压圈结构还包括:绝缘板、挡板和绝缘绑扎带,绝缘板和挡板的固定装置为若干全螺纹螺栓及平垫圈、弹簧垫圈,绝缘板和挡板安装在远离转子铁芯的转子压圈的端部,绝缘板位于电机转子压圈和挡板之间;绝缘绑扎带绑扎在转子压圈的外表面。

7.在本实用新型的具体实施例子中,转子压圈包括压圈压盘、压圈套筒、压圈护板;压圈护板上开有若干螺钉孔,若干螺钉孔在一个同心圆上分布。

8.在本实用新型的具体实施例子中,压圈压盘、压圈套筒、压圈护板三者焊接成一体加工成型。

9.在本实用新型的具体实施例子中,全螺纹螺栓为6-8个,均匀安装在压圈护板上的一个同心圆上。

10.在本实用新型的具体实施例子中,平垫圈、弹簧垫圈的直径大于螺钉孔的直径。

11.在本实用新型的具体实施例子中,在压圈压盘上加工深度方向的径向设置有防止转子压圈压盘与转子线圈干涉的深槽。

12.在本实用新型的具体实施例子中,为防止转子压圈套筒绑扎绝缘带后,在电机转子正常运转时出现绑扎绝缘松脱,在转子压圈套筒外表面加工一圈凹槽。

13.本实用新型的积极进步效果在于:本实用新型提供的转子压圈结构,本实用新型中的转子压圈与转子铁芯安装简单,仅通过若干弧键及b型轴向键套装压紧在电机转轴上。

14.本实用新型中的转子压圈结构简单,该结构中的转子压圈仅用普通钢板经过卷

筒、焊接、车、钻加工就可实现。并且安装绝缘板和挡板后,外观结构紧凑,看起来整洁美观并且避免了复杂的安装结构。

15.本实用新型由于可以在转子压圈外侧增加绑扎绝缘绑带,所以在满足转子绝缘要求的同时,又对转子线圈端部下的间隙进行的填充,提升的转子线圈端部的整体性。

附图说明

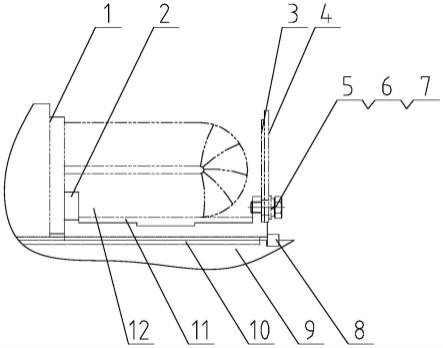

16.图1为本实用新型的整体结构示意图。

17.图2-1为本实用新型中转子压圈的主视图。

18.图2-2为图2-1的剖视图。

19.图2-3为图2-2的右视图。

20.图2-4为图2-2的左视图。

21.下面是本实用新型中标号对应的名称:

22.电机转子铁芯1、转子压圈2、绝缘板3、挡板4、全螺纹螺栓5、平垫圈6、弹簧垫圈7、弧键8、转轴9、b型轴向键10、绝缘绑扎带11、转子线圈12;压圈压盘201、压圈套筒202、压圈护板203、压圈键槽204;深槽2011、凹槽2021、螺钉孔2031。

具体实施方式

23.下面结合附图给出本实用新型较佳实施例,以详细说明本实用新型的技术方案。

24.图1为本实用新型的整体结构,如图1所示,本实用新型提供的转子压圈结构,该结构包括:电机转子铁芯1、转子压圈2,在转子铁芯1两端均安装有转子压圈2,电机转子铁芯1与转子压圈2均套装压紧在电机转轴9上。在具体的安装过程中,电机转子铁芯1与转子压圈2通过若干弧键8及b型轴向键10套装压紧在电机转轴9上。

25.根据b型轴向键10的定位,电机转子铁芯1与转子压圈2一同套装在电机转轴9上,之后在转子压圈2与电机转轴9之间安装弧键8,保证转子压圈2压紧转子铁芯1。

26.该转子压圈结构还包括:绝缘板3、挡板4和绝缘绑扎带11,绝缘板3和挡板4的固定装置为若干全螺纹螺栓5及平垫圈6、弹簧垫圈7,绝缘板3和挡板4安装在远离转子铁芯1的转子压圈2的端部,绝缘板3位于电机转子压圈2和挡板4之间;绝缘绑扎带11绑扎在转子压圈2的外表面。

27.图2-1为本实用新型中转子压圈的主视图,图2-2为图2-1的剖视图,如上述图所示,本实用新型中的转子压圈2包括压圈压盘201、压圈套筒202、压圈护板203;压圈护板203上开有若干螺钉孔2031,若干螺钉孔2031在一个同心圆上分布。

28.本实用新型中的压圈压盘201、压圈套筒202、压圈护板203三者焊接一体加工成型。

29.本实用新型中的全螺纹螺栓5为6-8个,均匀分布在压圈护板203上的一个同心圆上。

30.本实用新型中的平垫圈6、弹簧垫圈7的直径大于螺钉孔2031的直径。

31.本实用新型中的压圈压盘201,为防止压圈压盘201与转子线圈12干涉,在压圈压盘201上加工深度方向为径向的深槽2011。

32.本实用新型中的压圈套筒202,为防止压圈套筒202绑扎绝缘绑扎带11后,在电机

转子正常运转时出现绝缘绑扎带11松脱,在压圈套筒202外表面加工一圈凹槽2021,增强绝缘绑扎带11绑扎的牢固性。

33.转子压圈2做成如图2-1、2-2所示形状,在转子压圈2内表面的适当位置为b型轴向键10加工压圈键槽204。先将b型轴向键10装在电机转轴9上,再根据b型轴向键10的位置安装转子铁芯1与转子压圈2。压紧转子铁芯1与转子压圈2后再安装弧键8。然后在压圈套筒202的外表面绑扎绝缘绑扎带11。最后将绝缘板3和挡板4通过若干全螺纹螺栓5、平垫圈6及弹簧垫圈7固定在压圈护板203上。

34.本实用新型中的转子压圈与转子铁芯安装简单,仅通过若干弧键及b型轴向键套装压紧在电机转轴上。

35.本实用新型中的转子压圈结构简单,该结构中的转子压圈仅用普通钢板经过卷筒、焊接、车、钻加工就可实现。并且安装绝缘板和挡板后,外观结构紧凑,看起来整洁美观并且避免了复杂的安装结构。

36.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种转子压圈结构,其特征在于:所述转子压圈结构包括:电机转子铁芯、转子压圈,在转子铁芯两端均安装有转子压圈,电机转子铁芯与转子压圈均压紧在电机转轴上;电机转子铁芯与转子压圈通过若干弧键及b型轴向键压紧在电机转轴上;绝缘板、挡板和绝缘绑扎带,绝缘板和挡板的固定装置为若干全螺纹螺栓及平垫圈、弹簧垫圈,绝缘板和挡板安装在远离转子铁芯的转子压圈的端部,绝缘板位于电机转子压圈和挡板之间;绝缘绑扎带绑扎在转子压圈的外表面。2.根据权利要求1所述的转子压圈结构,其特征在于:转子压圈包括压圈压盘、压圈套筒、压圈护板;压圈护板上开有若干螺钉孔,若干螺钉孔在一个同心圆上分布。3.根据权利要求2所述的转子压圈结构,其特征在于:压圈压盘、压圈套筒、压圈护板三者焊接成一体加工成型。4.根据权利要求1所述的转子压圈结构,其特征在于:全螺纹螺栓为6-8个,均匀安装在压圈护板上的一个同心圆上。5.根据权利要求2所述的转子压圈结构,其特征在于:平垫圈、弹簧垫圈的直径大于螺钉孔的直径。6.根据权利要求1所述的转子压圈结构,其特征在于:在压圈压盘上加工深度方向的径向设置有防止转子压圈压盘与转子线圈干涉的深槽。7.根据权利要求1所述的转子压圈结构,其特征在于:为防止转子压圈套筒绑扎绝缘带后,在电机转子正常运转时出现绑扎绝缘松脱,在转子压圈套筒外表面加工一圈凹槽。

技术总结

本实用新型涉及一种转子压圈结构,包括电机转子铁芯、转子压圈,在转子铁芯两端均安装有转子压圈,电机转子铁芯与转子压圈均压紧在电机转轴上。电机转子铁芯与转子压圈通过若干弧键及B型轴向键压紧在电机转轴上。本实用新型中的转子压圈与转子铁芯安装简单,仅通过若干弧键及B型轴向键套装压紧在电机转轴上。本实用新型中的转子压圈结构简单,该结构中的转子压圈仅用普通钢板经过卷筒、焊接、车、钻加工就可实现。并且安装绝缘板和挡板后,外观结构紧凑,看起来整洁美观并且避免了复杂的安装结构。本实用新型可以在转子压圈外侧增加绑扎绝缘绑带,在满足转子绝缘要求的同时,又对转子线圈端部下的间隙进行的填充,提升的转子线圈端部的整体性。端部的整体性。端部的整体性。

技术研发人员:阎明 孙英

受保护的技术使用者:上海同慈特种电机技术有限公司

技术研发日:2021.10.29

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1