作业装置的制作方法

本发明涉及手持式作业工具领域,尤其涉及一种例如为修剪机、切割机的作业装置。

背景技术:

1、目前市场上常见的修剪机、切割机等作业装置,在作业中会存在马达过热的问题。为了冷却马达,可以在马达壳体上设置有和外界连通的进气孔、排气孔。进气孔、排气孔的位置通常布置得较为简单。在一些作业装置中,作业部件可能能够相对于手柄旋转,那么作业部件的和手柄接合的部位可能会被手柄遮蔽。在这种情况下,如果简单地选择作业部件上的进气孔设置位置,可能会导致在作业部件相对于手柄旋转至一定角度时,进气孔被手柄遮蔽,从而影响对马达的冷却效果,影响作业装置的性能。

2、另一方面,市场上常见的作业装置中,容纳马达的壳体内通常为一个一体式腔室,这可能导致已流经马达的热气流可能会在壳体内流动,例如热气流可能会和待流至马达的冷气流混合、或者流至马达的输出端处,从而导致对马达的冷却效果下降。

3、因而,需要提供一种作业装置,以至少部分地解决上述问题。

技术实现思路

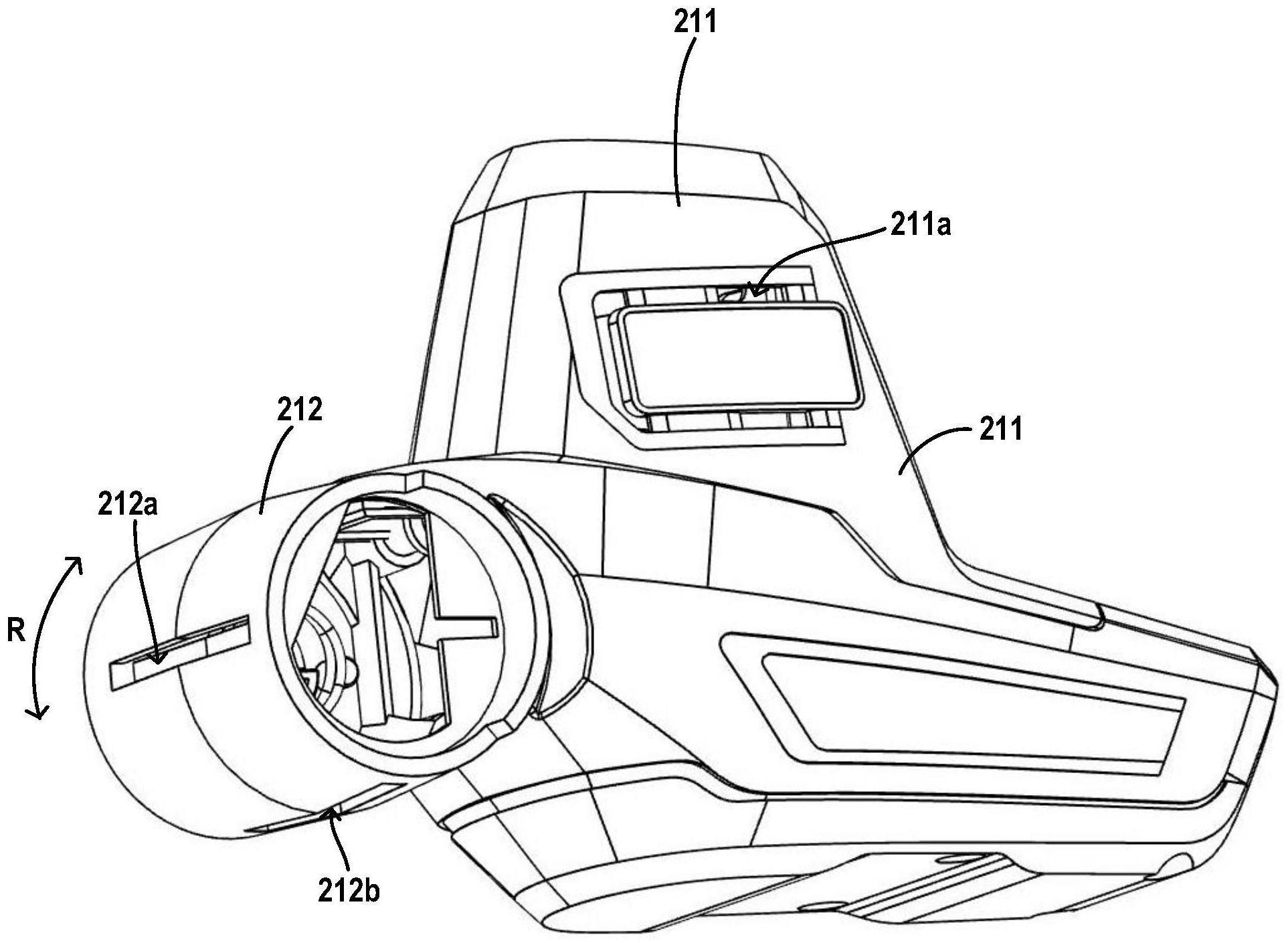

1、本发明的目的在于,提供一种作业装置,该作业装置例如为修剪装置、切割装置。本发明的作业装置中,驱动部件上设置有进气孔以允许用于冷却电机的气体进入驱动部件内部。进一步地,作业部能够相对于握持部旋转以增大作业角度,同时作业部上用于引入冷却电机的气流的进气孔被设置为作业部处于任何角度位置时总有至少一个进气孔与外界连通,使得在任何使用情况下,都能保证电机的使用效率。

2、进一步地,本发明的作业装置中,电机壳体内设置有隔板,保证了流经电机的热气流仅能从排气孔被排出,而不会进入电机壳体内的其他区域,尤其是不会和待流至电机的冷气流混合。这样的设置进一步保证了对电机的冷却效率,也保证了电机的输出端、以及和输出端相连的作业部件的性能不被热气流影响。

3、根据本发明的一个方面,提供了一种作业装置,所述作业装置包括作业部和握持部,其中,所述作业部包括驱动部件和由驱动部件驱动的作业部件,所述驱动部件包括电机和电机壳体,所述电机壳体包括:

4、壳体主体,所述电机位于所述壳体主体内,所述壳体主体上设置有排气孔;

5、连接部分,所述连接部分位于所述壳体主体的后侧,其中,所述连接部分上设置有至少一个进气孔,所述至少一个进气孔与所述壳体主体的内腔连通。

6、在一种实施方式中,所述电机壳体相对于所述握持部的角度可变,所述连接部分包括至少两个进气孔,所述至少两个进气孔被定位为使得在所述电机壳体相对于所述握持部处于任意角度位置时,所述至少两个进气孔中的至少一个进气孔被暴露在外。

7、在一种实施方式中,所述至少一个进气孔的延伸方向基本垂直于所述作业部件的延伸方向。

8、在一种实施方式中,所述进气孔被构造为提供弯折的进气路径,优选所述进气路径的弯折角度为大致90°。

9、在一种实施方式中,所述连接部分包括设置在所述进气孔的内侧、并和所述进气孔对准且间隔开的挡板,所述挡板被设计为阻挡气流以使气流转向,优选所述挡板的尺寸和所述进气孔的尺寸基本一致。

10、在一种实施方式中,所述作业部被构造为沿一轴线相对于所述握持部的角度能够变化90°,优选能够变化180°;可选地,所述连接部分上设置有在所述轴线的周向方向上间隔的两个或更多个进气口,优选分别间隔90°的两个或三个进气孔;可选地,所述至少一个进气孔定位在所述连接部分的背离所述作业部件的一侧。

11、在一种实施方式中,所述作业装置还包括长杆部,所述长杆部位于所述电机壳体和所述握持部之间,所述连接部分可旋转地连接至所述长杆部。

12、在一种实施方式中,所述长杆部包括长杆部主体和从所述长杆部主体伸出的彼此面对的一对夹持部,所述连接部分被枢转地夹持在所述一对夹持部之间,并且,每一个所述进气孔为在所述一对加持部之间延伸的细长形孔。

13、在一种实施方式中,在所述电机壳体相对于所述握持部旋转的过程中,所述连接部分始终具有和所述握持部主体贴合的表面,其中,在所述电机壳体旋转至相对于所述握持部的极限角度位置时,至少一个所述进气孔和所述握持部主体贴合而被遮蔽。

14、在一种实施方式中,所述壳体主体内设置有隔板,所述隔板将所述壳体主体气密性地分隔为第一空间和第二空间,所述隔板的位置被设定为使得所述电机的排气位置位于所述第一空间内,所述电机的输出端位于在所述第二空间内,优选所述电机的输出端靠近其进气端设置,优选地所述隔板是独立于所述壳体的部件。

15、在一种实施方式中,所述排气孔设置在所述壳体主体的偏离所述作业部件的侧面上。

16、在一种实施方式中,所述作业部件为修剪部件或切割部件,优选所述作业部件在关于所述旋转方向的径向方向上的尺寸大于所述电机壳体的对应尺寸。

17、在一种实施方式中,所述作业装置限定从所述至少一个进气孔到所述电机壳体的排气孔的气流路径,所述作业部件的至少一部分位于所述气流路径上,优选所述作业部件的齿轮传动部分位于所述气流路径上。

18、在一种实施方式中,所述作业部和所述连接部分位于所述壳体主体的相对两侧。

技术特征:

1.一种作业装置(100),所述作业装置包括作业部(20)和握持部(30),其中,所述作业部包括驱动部件(21)和由驱动部件驱动的作业部件(22),所述驱动部件包括电机(216)和电机壳体,其特征在于,所述电机壳体包括:

2.根据权利要求1所述的作业装置,其特征在于,所述电机壳体相对于所述握持部的角度可变,所述连接部分包括至少两个进气孔(212a、212b),所述至少两个进气孔被定位为使得在所述电机壳体相对于所述握持部处于任意角度位置时,所述至少两个进气孔中的至少一个进气孔被暴露在外。

3.根据权利要求1所述的作业装置,其特征在于,所述至少一个进气孔的延伸方向基本垂直于所述作业部件(22)的延伸方向。

4.根据权利要求1所述的作业装置,其特征在于,所述进气孔被构造为提供弯折的进气路径(213),优选所述进气路径的弯折角度为大致90°。

5.根据权利要求1或2所述的作业装置,其特征在于,所述连接部分包括设置在所述进气孔的内侧、并和所述进气孔对准且间隔开的挡板(214),所述挡板被设计为阻挡气流以使气流转向,优选所述挡板的尺寸和所述进气孔的尺寸基本一致。

6.根据权利要求1所述的作业装置,其特征在于,所述作业部被构造为沿一轴线相对于所述握持部的角度能够变化90°,优选能够变化180°;可选地,所述连接部分上设置有在所述轴线的周向方向上间隔的两个或更多个进气口,优选分别间隔90°的两个或三个进气孔;可选地,所述至少一个进气孔定位在所述连接部分的背离所述作业部件的一侧。

7.根据权利要求1所述的作业装置,其特征在于,所述作业装置(100)还包括长杆部(10),所述长杆部位于所述电机壳体和所述握持部之间,所述连接部分(212)可旋转地连接至所述长杆部(10)。

8.根据权利要求7所述的作业装置,其特征在于,所述长杆部(10)包括长杆部主体(11)和从所述长杆部主体伸出的彼此面对的一对夹持部(12),所述连接部分(212)被枢转地夹持在所述一对夹持部之间,并且,每一个所述进气孔为在所述一对加持部之间延伸的细长形孔。

9.根据权利要求1-8中任意一项所述的作业装置,其特征在于,在所述电机壳体相对于所述握持部旋转的过程中,所述连接部分始终具有和所述握持部主体贴合的表面,其中,在所述电机壳体旋转至相对于所述握持部的极限角度位置时,至少一个所述进气孔和所述握持部主体贴合而被遮蔽。

10.根据权利要求1-9中任意一项所述的作业装置,其特征在于,所述壳体主体内设置有隔板(216),所述隔板将所述壳体主体气密性地分隔为第一空间和第二空间,所述隔板的位置被设定为使得所述电机的排气位置(216a)位于所述第一空间内,所述电机的输出端(216b)位于在所述第二空间内,优选所述电机的输出端靠近其进气端设置,优选地所述隔板是独立于所述壳体的部件。

11.根据权利要求1-10中任意一项所述的作业装置,其特征在于,所述排气孔设置在所述壳体主体的偏离所述作业部件的侧面上。

12.根据权利要求1-11中任意一项所述的作业装置,其特征在于,所述作业部件(22)为修剪部件或切割部件,优选所述作业部件在关于所述旋转方向的径向方向上的尺寸大于所述电机壳体的对应尺寸。

13.根据权利要求1-12中任意一项所述的作业装置,其特征在于,所述作业装置限定从所述至少一个进气孔到所述电机壳体的排气孔的气流路径,所述作业部件的至少一部分位于所述气流路径上,优选所述作业部件的齿轮传动部分位于所述气流路径上。

14.根据权利要求1-13中任意一项所述的作业装置,其特征在于,所述作业部和所述连接部分位于所述壳体主体的相对两侧。

技术总结

本发明提供一种作业装置,作业装置包括作业部和握持部,作业部包括驱动部件和由驱动部件驱动的作业部件,驱动部件包括电机和电机壳体,其特征在于,电机壳体包括壳体主体和连接部分,连接部分位于壳体主体的后侧,其中,连接部分上设置有至少一个进气孔,至少一个进气孔与壳体主体的内腔连通。本发明的作业装置中,驱动部件上设置有进气孔以允许用于冷却电机的气体进入驱动部件内部。进一步地,作业部能够相对于握持部旋转以增大作业角度,同时能够保证作业部处于任何角度位置时总有至少一个进气孔与外界连通,使得在任何使用情况下,都能保证电机的使用效率。

技术研发人员:林泽光,李振华

受保护的技术使用者:创科无线普通合伙

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!