一种微成形直线冲压设备

本发明涉及微成形设备,具体涉及一种微成形直线冲压设备。

背景技术:

1、高精度微成形设备是加工各类微型金属零部件的重要制造设备。依靠直线电动机驱动的微成形压力机在较大冲程内实现冲头的精密柔性控制。但现有直线电动机输出推力较小,推力密度低,难以满足各类成形工艺的驱动力需求。通过增大电机尺寸可提高输出推力,但同时法向吸力也成倍增大,使直线导轨的滑动摩擦阻力增大。动子惯量大,存在动态性能、功率损耗、运动噪声、系统发热和变形等问题,限制驱动力、速度和精度等性能的进一步提高。难以满足精密微纳制造设备对动态跟踪精度和重复定位精度等性能不断提高的需求。

2、鉴于以上技术问题,实有必要提供一种新型结构的微成形直线冲压设备,增大驱动推力密度的同时降低直线驱动的摩擦阻力,提高动态响应速度,同时提高运行鲁棒稳定性,提高设备性价比,满足不同工艺的设计要求。

技术实现思路

1、针对上述情况,本发明的目的在于提出一种微成形直线冲压设备,增大电机电磁负荷密度,提高电机推力和压力机冲压力,通过对称结构降低冲头动子单边电磁吸力,从而减小冲头滑动摩擦阻力,并通过复合驱动大大提高冲压设备吨位。

2、为了解决现有技术中存在的上述问题,本发明提供了一种微成形直线冲压设备。本发明要解决的技术问题通过以下技术方案实现:

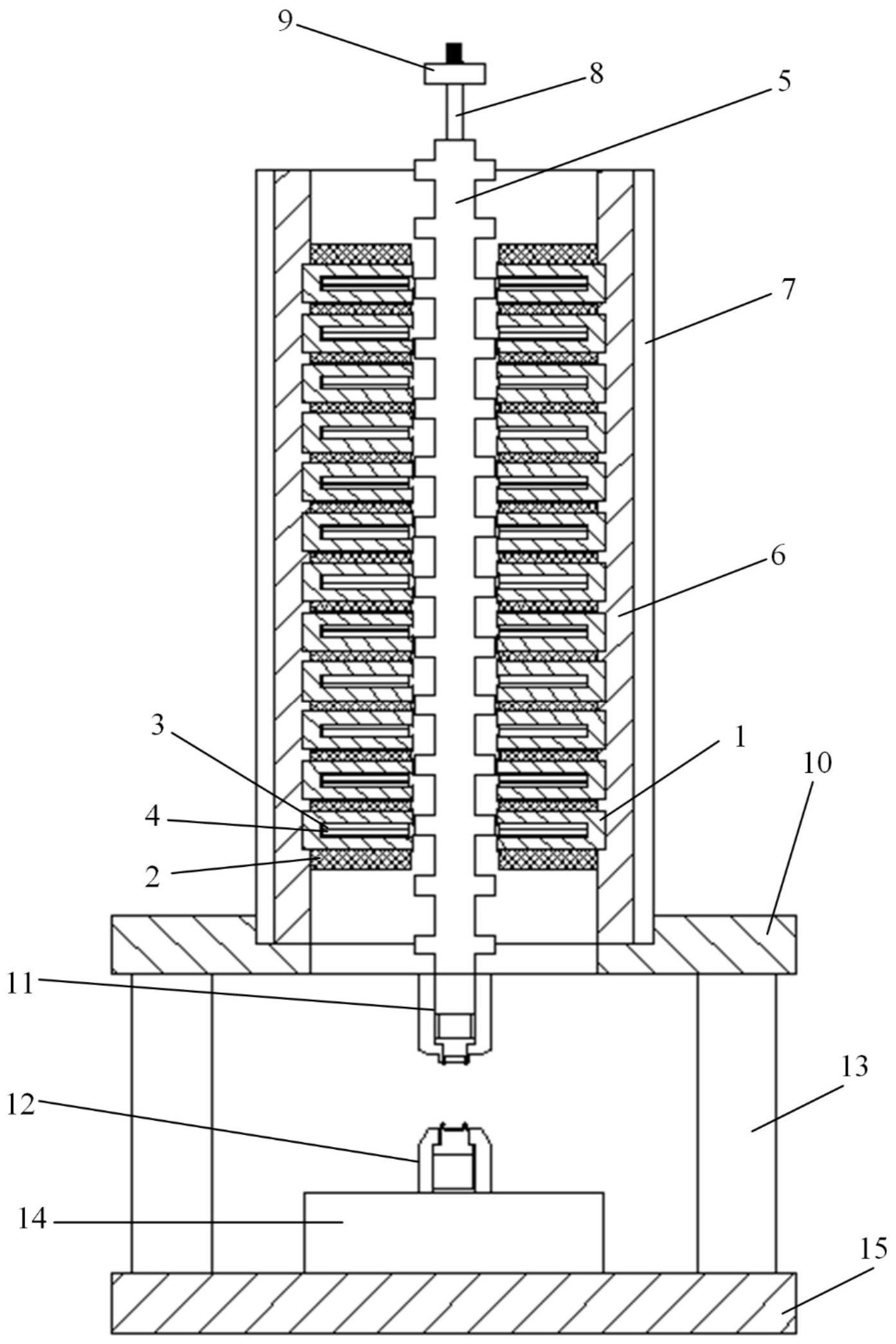

3、本发明的一个实施例提供了一种微成形直线冲压设备,所述冲压设备包括对称设置的第一定子和第二定子,所述第一定子和所述第二定子均包括若干u型定子铁心模块、若干永磁体、若干励磁绕组、若干电枢绕组和定子基板;

4、所述若干u型定子铁心模块沿垂直纵向等距排列在所述定子基板的矩形槽内,每个所述u型定子铁心模块沿其纵向两侧均设置有所述永磁体;所述励磁绕组缠绕在相邻两个所述u型定子铁心模块的槽内,每个所述电枢绕组对应缠绕在每个所述励磁绕组的外侧;

5、所述第一定子和所述第二定子对称设置在凸极式动子铁心具有凸起结构的两侧,组成双边定子单动子的电磁驱动拓扑结构,所述第一定子和所述第二定子分别与所述凸极式动子铁心一侧作用产生纵向电磁推力,驱动所述凸极式动子铁心垂直运动;同时所述第一定子和所述第二定子分别与所述凸极式动子铁心一侧作用产生方向相反相互平衡的法向电磁吸力,其中,所述u型定子铁心模块的槽的开口朝向凸极式动子铁心。

6、在本发明的一个实施例中,所述凸极式动子铁心的上端通过连接杆与电动推杆连接;

7、所述电动推杆输出垂直可调的纵向推力到所述凸极式动子铁心上,所述第一定子和所述第二定子与所述凸极式动子铁心作用产生的电磁推力与所述纵向推力相合成作为冲压力。

8、在本发明的一个实施例中,所述永磁体具有纵向磁性,相邻的所述永磁体磁性方向相反;

9、所述励磁绕组由漆包线绕制而成,所有所述励磁绕组绕制方向一致,匝数相同,并前后串接,由一个电压可调的直流电源供电;

10、所述电枢绕组由漆包线绕制而成,绕制方向一致,匝数相同,沿纵向设置的所述电枢绕组按a、b、c相序排列,同一相的前后串接,由abc三相逆变电路供电。

11、在本发明的一个实施例中,所述定子基板上平面纵向开设有等间距设置的多个矩形槽,所述定子基板中心截面内设置有埋入式水冷管道;

12、对称设置在所述凸极式动子铁心前后两侧的所述定子基板分别设置在沿左右两侧设置的两个机身侧板之间;

13、所述定子基板由铝合金材料3d打印加工而成。

14、在本发明的一个实施例中,所述凸极式动子铁心为双边凸极结构,由整块导磁钢材加工而成;

15、所述凸极式动子铁心左右两侧的上下位置各设置有一导向支承,各个所述导向支承上分别设置有滑块,左右两侧的所述滑块分别与一直线导轨连接,左右两个所述直线导轨分别设置在左右机身侧板的中心轴线处。

16、在本发明的一个实施例中,所述凸极式动子铁心一侧设置有光栅尺传感器,由设置在所述光栅尺传感器外侧的光栅读数头读取传感器位置信息,所述光栅读数头设置在所述机身侧板上。

17、在本发明的一个实施例中,处于前后位置的两个所述定子基板和处于左右位置的两个所述机身侧板围绕所述凸极式动子铁心连接成方形,固定在支承上板的中心槽上;

18、所述支承上板通过支承圆柱固定在支承底板上,所述支承底板中心设置有压力传感器。

19、在本发明的一个实施例中,所述凸极式动子铁心下端与冲头上模连接,冲头下模设置在冲头上模与压力传感器之间。

20、与现有技术相比,本发明的有益效果在于:

21、本发明设计的双边定子单动子的电磁直线驱动结构,凸极式动子铁心前后两侧的定子均与动子铁心相互左右,从而提高输出电磁推力,同时两侧的法向吸力大小相近,方向相反,从而可实现吸力相互平衡,降低摩擦阻力;永磁体和绕组线圈均放置在定子上,通过定子基板的内埋式水冷管统一冷却,提高电磁功率密度和推力密度。

22、本发明通过直线驱动模块和电动推杆相结合驱动冲头,大大提高设备的冲压吨位。设备整体结构简单,冲头动子结构鲁棒性强,惯量低,动态响应快。由此可见,本发微成形直线冲压设备在结构稳定性,整机造价,冲压力吨位等方面具有极大的发展应用潜力。

23、以下将结合附图及实施例对本发明做进一步详细说明。

技术特征:

1.一种微成形直线冲压设备,其特征在于,所述冲压设备包括对称设置的第一定子和第二定子,所述第一定子和所述第二定子均包括若干u型定子铁心模块(1)、若干永磁体(2)、若干励磁绕组(3)、若干电枢绕组(4)和定子基板(6);

2.根据权利要求1所述的微成形直线冲压设备,其特征在于,所述凸极式动子铁心(5)的上端通过连接杆(9)与电动推杆(8)连接;

3.根据权利要求1所述的微成形直线冲压设备,其特征在于,所述永磁体(2)具有纵向磁性,相邻的所述永磁体(2)磁性方向相反;

4.根据权利要求1所述的微成形直线冲压设备,其特征在于,所述定子基板(6)上平面纵向开设有等间距设置的多个矩形槽(19),所述定子基板(6)中心截面内设置有埋入式水冷管道(20);

5.根据权利要求4所述的微成形直线冲压设备,其特征在于,所述凸极式动子铁心(5)为双边凸极结构,由整块导磁钢材加工而成;

6.根据权利要求4所述的微成形直线冲压设备,其特征在于,所述凸极式动子铁心(5)一侧设置有光栅尺传感器(21),由设置在所述光栅尺传感器(21)外侧的光栅读数头(22)读取传感器位置信息,所述光栅读数头(22)设置在所述机身侧板(7)上。

7.根据权利要求4所述的微成形直线冲压设备,其特征在于,处于前后位置的两个所述定子基板(6)和处于左右位置的两个所述机身侧板(7)围绕所述凸极式动子铁心(5)连接成方形,固定在支承上板(10)的中心槽上;

8.根据权利要求4所述的微成形直线冲压设备,其特征在于,所述凸极式动子铁心(5)下端与冲头上模(11)连接,冲头下模(12)设置在冲头上模(11)与压力传感器(14)之间。

技术总结

本发明涉及一种微成形直线冲压设备,包括:对称设置的第一定子和第二定子,所述第一定子和所述第二定子均包括若干U型定子铁心模块、若干永磁体、若干励磁绕组、若干电枢绕组和定子基板。本发明设计双边定子单动子结构,在双边气隙均产生电磁推力,同时法向吸力相互平衡,降低动子运行时导轨的摩擦阻力;永磁体、励磁绕组、电枢绕组均放置在定子铁心内,设计内埋入式水冷管道,使绕组线圈和永磁体均能通过循环水冷得到有效散热,提高了推力密度。凸极式动子铁心结构简单,鲁棒性强,惯量低,动态响应快。另外,通过设置对称的电动缸与动子连接,提供额外的电磁推力,大大提高压力机吨位。

技术研发人员:梁锦涛,王丁磊,卢亮,王凯新

受保护的技术使用者:西安电子科技大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!