一种电液伺服升降缸的制作方法

1.本实用新型涉及机械领域,具体涉及一种电液伺服升降缸。

背景技术:

2.在现代自动化生产流水线中,当工件被输送线输送到操作工位时,工件通常需要被顶升起来,以便于完成所需要的操作,这时就需要用到顶升装置,通常情况下,顶升装置多采用气缸驱动实现直线顶升运动,而气缸活塞杆的顶端往往在垂直方向上与定位台或顶升杆固定连接。当顶升装置安装精度不高时,刚性连接会使气缸受力不合理,对气缸造成损害,导致其动作平稳性差、可靠性不高,升降过程产生摇摆,导致气缸活塞杆变形,造成顶升装置卡死,影响生产。

技术实现要素:

3.本实用新型要解决的技术问题是克服上述技术的缺陷,提供一种电液伺服升降缸。

4.为解决上述技术问题,本实用新型提供的技术方案为一种电液伺服升降缸,包括伺服电机、缸筒、活塞管及滚珠丝杆,所述伺服电机机体通过安装支架与设置于缸筒底部的丝杆支撑法兰固定连接,所述缸筒端口内壁固定设有导向密封环,所述伺服电机驱动轴通过联轴器与设置于缸筒内部的滚珠丝杆一端轴连接,所述滚珠丝杆外周面与缸筒内壁之间设有可沿缸筒轴线方向往复运动的活塞管,所述活塞管靠近联轴器一端与活塞环固定连接,所述活塞管另一端自导向密封环中心孔伸出至缸筒外部,所述活塞环外周面与缸筒内侧壁滑动连接,所述活塞环内侧壁与滚珠丝杆外周面螺纹连接,所述滚珠丝杆靠近导向密封环一端设有与活塞管内侧壁滑动连接的固定滑环。

5.作为改进,所述活塞管位于缸筒外部一端固定设有连接法兰,所述连接法兰表面设有放油螺塞。

6.作为改进,所述固定滑环内壁与滚珠丝杆端部之间设有轴承。

7.作为改进,所述滚珠丝杆端部设有用于防止丝杆固定滑环脱落的锁紧止退垫。

8.作为改进,所述滚珠丝杆与丝杆支撑法兰结合处设有轴承座,所述轴承座内部设有用于限制滚珠丝杆沿轴向移动的推力轴承及圆锥滚针轴承。

9.作为改进,所述轴承座靠近联轴器一端设有压紧端盖。

10.作为改进,所述缸筒外部固定设有缸筒固定法兰。

11.作为改进,所述安装支架侧壁安装设有注油螺塞。

12.本实用新型与现有技术相比的优点在于:

13.与传统的顶升、收缩装置相比,无需液压系统或者气压系统,结构简单,使用安装方便,后期维护工作简单,通过伺服电机控制伸缩量,行程控制精确,在伺服电机突然失电的情况下,伸缩杆装置不会自动收缩。

附图说明

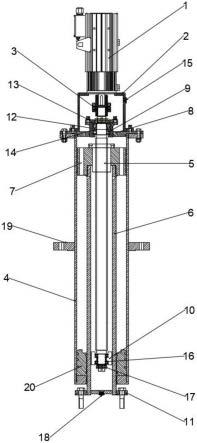

14.图1是电液伺服升降缸结构示意图;

15.图2是缸筒底部位置结构局部放大示意图;

16.图3是滚珠丝杆端部位置结构局部放大示意图。

17.图1-图3所示:1、伺服电机,2、安装支架,3、联轴器,4、缸筒,5、滚珠丝杆,6、活塞管,7、活塞环,8、丝杆支撑法兰,9、推力轴承,10、固定滑环,11、连接法兰,12、轴承座,13、压紧端盖, 14、圆锥滚针轴承,15、注油螺塞,16、轴承,17、锁紧止退垫,18、放油螺塞,19、缸筒固定法兰,20、导向密封环。

具体实施方式

18.下面结合附图对本实用新型一种电液伺服升降缸做进一步的详细说明。

19.结合附图1-图3一种电液伺服升降缸,包括伺服电机1、缸筒4、活塞管6及滚珠丝杆5,所述伺服电机1机体通过安装支架2与设置于缸筒4底部的丝杆支撑法兰8固定连接,所述缸筒4端口内壁固定设有导向密封环20,所述伺服电机1驱动轴通过联轴器3与设置于缸筒4内部的滚珠丝杆5一端轴连接,所述滚珠丝杆5外周面与缸筒4内壁之间设有可沿缸筒4轴线方向往复运动的活塞管6,所述活塞管6靠近联轴器3一端与活塞环7固定连接,所述活塞管6另一端自导向密封环20中心孔伸出至缸筒4外部,所述活塞环7外周面与缸筒4内侧壁滑动连接,所述活塞环7内侧壁与滚珠丝杆5外周面螺纹连接,所述滚珠丝杆5靠近导向密封环20一端设有与活塞管6内侧壁滑动连接的固定滑环10。

20.作为本实施例较佳实施方案的是,所述活塞管6位于缸筒4外部一端固定设有连接法兰11,所述连接法兰11表面设有放油螺塞18。

21.作为本实施例较佳实施方案的是,所述固定滑环10内壁与滚珠丝杆5端部之间设有轴承16。

22.作为本实施例较佳实施方案的是,所述滚珠丝杆5端部设有用于防止丝杆固定滑环10脱落的锁紧止退垫17。

23.作为本实施例较佳实施方案的是,所述滚珠丝杆5与丝杆支撑法兰8结合处设有轴承座12,所述轴承座12内部设有用于限制滚珠丝杆5沿轴向移动的推力轴承9及圆锥滚针轴承14。

24.作为本实施例较佳实施方案的是,所述轴承座12靠近联轴器3一端设有压紧端盖13。

25.作为本实施例较佳实施方案的是,所述缸筒4外部固定设有缸筒固定法兰19。

26.作为本实施例较佳实施方案的是,所述安装支架2侧壁安装设有注油螺塞15。

27.本实用新型在具体实施时,所述缸筒4端口内壁固定设有导向密封环20,所述伺服电机1驱动轴通过联轴器3与设置于缸筒4内部的滚珠丝杆5一端轴连接,所述滚珠丝杆5外周面与缸筒4内壁之间设有可沿缸筒4轴线方向往复运动的活塞管6,所述活塞管6靠近联轴器3一端与活塞环7固定连接,所述活塞管6另一端自导向密封环20中心孔伸出至缸筒4外部,所述活塞环7外周面与缸筒4内侧壁滑动连接,所述活塞环7内侧壁与滚珠丝杆5外周面螺纹连接,所述滚珠丝杆5靠近导向密封环20一端设有与活塞管6内侧壁滑动连接的固定滑环10,安装使用时:活塞管6通过连接法兰11与待推送物件连接,伺服电机1通电运行,伺服

电机1中心转轴通过联轴器3驱动滚珠丝杆5转动,所述滚珠丝杆5外周面与活塞环 7环体内壁之间通过螺纹连接,活塞环7在滚珠丝杆5驱动作用下沿缸筒4内壁轴线方向移动,继而推动活塞管6沿缸筒轴线方向移动,伺服电机1中心轴根据输入电流方向的不同进行正、反转动,从而驱动活塞环7沿缸筒4内壁轴向做往复运动,最终达到顶升物件的目的。

28.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种电液伺服升降缸,其特征在于:包括伺服电机(1)、缸筒(4)、活塞管(6)及滚珠丝杆(5),所述伺服电机(1)机体通过安装支架(2)与设置于缸筒(4)底部的丝杆支撑法兰(8)固定连接,所述缸筒(4)端口内壁固定设有导向密封环(20),所述伺服电机(1)驱动轴通过联轴器(3)与设置于缸筒(4)内部的滚珠丝杆(5)一端轴连接,所述滚珠丝杆(5)外周面与缸筒(4)内壁之间设有可沿缸筒(4)轴线方向往复运动的活塞管(6),所述活塞管(6)靠近联轴器(3)一端与活塞环(7)固定连接,所述活塞管(6)另一端自导向密封环(20)中心孔伸出至缸筒(4)外部,所述活塞环(7)外周面与缸筒(4)内侧壁滑动连接,所述活塞环(7)内侧壁与滚珠丝杆(5)外周面螺纹连接,所述滚珠丝杆(5)靠近导向密封环(20)一端设有与活塞管(6)内侧壁滑动连接的固定滑环(10)。2.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述活塞管(6)位于缸筒(4)外部一端固定设有连接法兰(11),所述连接法兰(11)表面设有放油螺塞(18)。3.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述固定滑环(10)内壁与滚珠丝杆(5)端部之间设有轴承(16)。4.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述滚珠丝杆(5)端部设有用于防止丝杆固定滑环(10)脱落的锁紧止退垫(17)。5.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述滚珠丝杆(5)与丝杆支撑法兰(8)结合处设有轴承座(12),所述轴承座(12)内部设有用于限制滚珠丝杆(5)沿轴向移动的推力轴承(9)及圆锥滚针轴承(14)。6.根据权利要求5所述的一种电液伺服升降缸,其特征在于:所述轴承座(12)靠近联轴器(3)一端设有压紧端盖(13)。7.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述缸筒(4)外部固定设有缸筒固定法兰(19)。8.根据权利要求1所述的一种电液伺服升降缸,其特征在于:所述安装支架(2)侧壁安装设有注油螺塞(15)。

技术总结

本实用新型涉及机械领域,具体涉及一种电液伺服升降缸,包括伺服电机、缸筒、活塞管及滚珠丝杆,所述伺服电机机体通过安装支架与设置于缸筒底部的丝杆支撑法兰固定连接,所述缸筒端口内壁固定设有导向密封环,所述伺服电机驱动轴通过联轴器与设置于缸筒内部的滚珠丝杆一端轴连接,所述滚珠丝杆外周面与缸筒内壁之间设有可沿缸筒轴线方向往复运动的活塞管,所述活塞管靠近联轴器一端与活塞环固定连接,与传统的顶升、收缩装置相比,无需液压系统或者气压系统,结构简单,使用安装方便,后期维护工作简单,通过伺服电机控制伸缩量,行程控制精确,在伺服电机突然失电的情况下,伸缩杆装置不会自动收缩。不会自动收缩。不会自动收缩。

技术研发人员:韩永 韩操 董广合

受保护的技术使用者:徐州华正铸业有限公司

技术研发日:2022.05.26

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1