电机通风散热结构的制作方法

1.本实用新型涉及电机技术领域,具体涉及一种电机通风散热结构。

背景技术:

2.电机在工作过程中会产生大量的热量,使得电机内部温度升高,然而导线电阻随着环境温度的升高而增大,从而进一步降低转换效率,使得永磁体的磁性水环境温度升高而降低,导致电机效率低、无法正常工作。特别是轨道牵引电机,轨道牵引电机是开启式电机,发热量大,因此对电机的通风散热功能要求更高。现有技术中,电机通风结构一般为:冷空气从前端盖进风口进风,然后通过定子、转子上开设的通风槽及线包,带走电机热量,再通过后端叶轮,最后将电机热量从后端盖出风口排到电机外部。对于定子的散热来说,其效果取决于定子通风槽的大小,但是如果将定子通风槽加大会影响电机电磁性能,如果不将定子通风槽加大,则无法满足轨道牵引电机这类发热量大的电机的散热要求。

技术实现要素:

3.本实用新型的目的是提供一种能够增大定子通风面积、提高散热能力的电机通风散热结构。

4.为了实现上述目的,本实用新型采用的技术方案为:一种电机通风散热结构,包括定子铁芯,定子铁芯外周覆设有覆筋板,覆筋板上开设有通风槽,通风槽的长度与定子铁芯的轴线平行布置,定子铁芯的前、后端分别与前端机座和后端机座固定,前端机座和后端机座上与通风槽对应位置处分别开设有进风口和出风口,空气自前端机座的进风口进入到覆筋板的通风槽内并从后端机座的出风口排出。

5.上述方案中,在定子铁芯外壁上焊接覆筋板,覆筋板内侧开通风槽对定子铁芯表面进行冷却,冷空气从前端机座进风口进风后,然后从流进覆筋板通风槽,带走定子铁芯热量后,从后端机座出风口流出,再通过叶轮及后端盖,最后将热量排到电机外部,从而实现增大电机定子通风面积,达到提高电机散热能力的目的。

附图说明

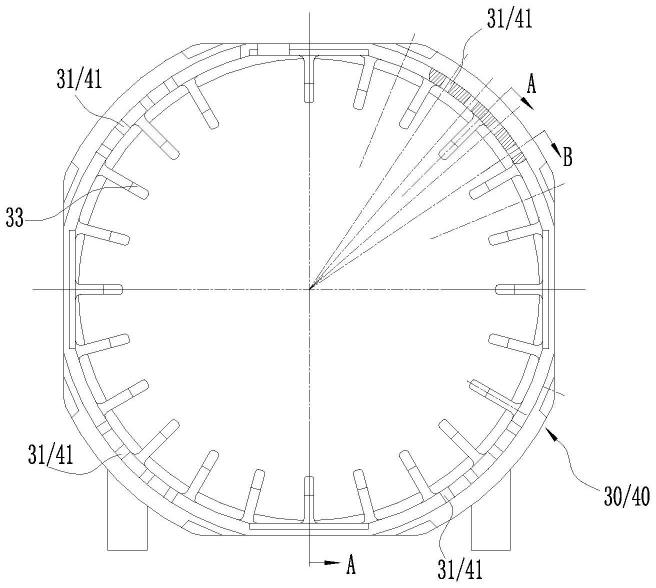

6.图1为前端机座的主视图;

7.图2为图1中a-a向剖视图;

8.图3为图1中a-b向剖视图;

9.图4为定子的主视图;

10.图5为机座与定子装配示意图。

具体实施方式

11.结合图1-图5,一种电机通风散热结构,包括定子铁芯10,定子铁芯10外周覆设有覆筋板20,覆筋板20上开设有通风槽21,通风槽21的长度与定子铁芯10的轴线平行布置,定

子铁芯10的前、后端分别与前端机座30和后端机座40固定,前端机座30和后端机座40上与通风槽21对应位置处分别开设有进风口31和出风口41,空气自前端机座30的进风口31进入到覆筋板20的通风槽21内并从后端机座40的出风口41排出。在定子铁芯10外壁上焊接覆筋板,覆筋板内侧开通风槽对定子铁芯10表面进行冷却,冷空气从前端机座30的进风口31进风后,然后从流进覆筋板20的通风槽21,带走定子铁芯10热量后,从40的出风口41流出,再通过电机的叶轮及后端盖,最后将热量排到电机外部,从而实现增大电机定子通风面积,达到提高电机散热能力的目的。

12.只作为本实用新型的优选方案,所述的覆筋板20整体呈弧形板状且曲率中心与定子铁芯10中心重合,以保证覆筋板20与前端机座30、后端机座40之间装配的可操作性,覆筋板20的长度与定子铁芯10轴线平行布置且覆筋板20的的前后段与定子铁芯10前后端面平齐,所述的通风槽21开设在覆筋板20临近定子铁芯10外壁的板面上,通风槽21只有设置在这个位置才能够实现对定子铁芯10表面进行通风散热的目的。

13.为了提高散热效果,通风槽21为开口朝向定子铁芯10外壁的u形槽状,槽口紧贴定子铁芯10外壁,从通风槽21进入的冷空气能够直接对定子铁芯10表面进行通风散热,并将热量带出去,为了保证散热效果以及散热的均匀性,u形槽沿着覆筋板20的宽度方向均匀、间隔设置有多个,进一步提高了电机的转换效率。

14.为了保证散热效果以及散热的均匀性,覆筋板20在定子铁芯10的圆周方向上均匀、间隔设置有4个。也就是说,覆筋板20是间隔分布的,并不是包裹在定子铁芯10全部外周面上,在保证通风散热要求的前提下,尽可能的实现电机整体的轻量化要求,还能够降低成本,同时覆筋板20的设置在一定程度上也起到了保护定子铁芯10外壁的作用。

15.进一步的,为了保证覆筋板20的每一个通风槽21都有冷空气进入,前端机座30的进风口31以及后端机座40的出风口41也对应设置有多个,从而保证对定子铁芯10通风散热的可靠性。

16.定子铁芯10的内圈侧沿其圆周方向均匀、间隔设置有定子槽11用于绕制绕组,定子槽11的槽长方向与定子铁芯10轴向一致。

17.进一步的,定子槽11外周的定子铁芯10上还设置有多个通风孔12,通风孔12的槽长方向与定子铁芯10轴向一致。通风孔12主要对定子铁芯10的内部热量进行散热,通风槽21主要对定子铁芯10的表面热量进行散热,通风孔12和通风槽21相辅相成,共同对定子铁芯10进行通风散热,从而保证其具有良好的散热效果。

18.参阅图2、图3以及图5所示,前端机座30和后端机座40结构相同,所述的前端机座30包括主圈32,主圈32后端面中间位置处向后延伸有围圈33,围圈33内壁与覆筋板20外板面贴合构成径向限位配合,定子铁芯10的端面与主圈32后端面抵靠构成轴向限位配合,围圈33的内壁上朝向中部凸伸设置有筋片34,筋片34插置于定子铁芯10的冲片槽内构成周向限位配合。前端机座30和后端机座40执设置在定子铁芯10的前端和后端位置处,中间部分成敞露状,一方面降低了定子铁芯10与定子铁芯10的装配难度,另一方面覆筋板20在辅助定子铁芯10通风散热的同时,也在一定程度上起到了保护定子铁芯10的作用,因此不许再额外设置机座,减轻了整个电机的重量,降低了生产成本。

19.为了保证定子铁芯10与前端机座30链接的可靠性,筋片34在围圈32的内壁沿其周向均匀、间隔布置有多个。当然后端机座40与定子铁芯10的配合亦是如此。

20.背景技术中提到了轨道牵引电机热量大,对于这类电机,在覆筋板20的外板面上固定有安装板22以保证器与被牵引机构的可靠连接。

技术特征:

1.一种电机通风散热结构,包括定子铁芯(10),其特征在于:定子铁芯(10)外周覆设有覆筋板(20),覆筋板(20)上开设有通风槽(21),通风槽(21)的长度与定子铁芯(10)的轴线平行布置,定子铁芯(10)的前、后端分别与前端机座(30)和后端机座(40)固定,前端机座(30)和后端机座(40)上与通风槽(21)对应位置处分别开设有进风口(31)和出风口(41),空气自前端机座(30)的进风口(31)进入到覆筋板(20)的通风槽(21)内并从后端机座(40)的出风口(41)排出。2.根据权利要求1所述的电机通风散热结构,其特征在于:所述的覆筋板(20)整体呈弧形板状且曲率中心与定子铁芯(10)中心重合,覆筋板(20)的长度与定子铁芯(10)轴线平行布置且覆筋板(20)的前后段与定子铁芯(10)前后端面平齐,所述的通风槽(21)开设在覆筋板(20)临近定子铁芯(10)外壁的板面上。3.根据权利要求2所述的电机通风散热结构,其特征在于:通风槽(21)为开口朝向定子铁芯(10)外壁的u形槽状,槽口紧贴定子铁芯(10)外壁,u形槽沿着覆筋板(20)的宽度方向均匀、间隔设置有多个。4.根据权利要求2所述的电机通风散热结构,其特征在于:覆筋板(20)在定子铁芯(10)的圆周方向上均匀、间隔设置有4个。5.根据权利要求4所述的电机通风散热结构,其特征在于:前端机座(30)的进风口(31)以及后端机座(40)的出风口(41)也对应设置有多个。6.根据权利要求1所述的电机通风散热结构,其特征在于:定子铁芯(10)的内圈侧沿其圆周方向均匀、间隔设置有定子槽(11),定子槽(11)的槽长方向与定子铁芯(10)轴向一致。7.根据权利要求6所述的电机通风散热结构,其特征在于:定子槽(11)外周的定子铁芯(10)上还设置有多个通风孔(12),通风孔(12) 的槽长方向与定子铁芯(10)轴向一致。8.根据权利要求1所述的电机通风散热结构,其特征在于:前端机座(30)和后端机座(40)结构相同,所述的前端机座(30)包括主圈(32),主圈(32)后端面中间位置处向后延伸有围圈(33),围圈(33)内壁与覆筋板(20)外板面贴合构成径向限位配合,定子铁芯(10)的端面与主圈(32)后端面抵靠构成轴向限位配合,围圈(33)的内壁上朝向中部凸伸设置有筋片(34),筋片(34)插置于定子铁芯(10)的冲片槽内构成周向限位配合。9.根据权利要求1所述的电机通风散热结构,其特征在于:筋片(34)在围圈(33)的内壁沿其周向均匀、间隔布置有多个。10.根据权利要求1所述的电机通风散热结构,其特征在于:覆筋板(20)的外板面上固定有安装板(22)。

技术总结

本实用新型的目的是提供一种电机通风散热结构,定子铁芯外周覆设有覆筋板,覆筋板上开设有通风槽,通风槽的长度与定子铁芯的轴线平行布置,定子铁芯的前、后端分别与前端机座和后端机座固定,前端机座和后端机座上与通风槽对应位置处分别开设有进风口和出风口,空气自前端机座的进风口进入到覆筋板的通风槽内并从后端机座的出风口排出。在定子铁芯外壁上焊接覆筋板,覆筋板内侧开通风槽对定子铁芯表面进行冷却,冷空气从前端机座进风口进风后,然后从流进覆筋板通风槽,带走定子铁芯热量后,从后端机座出风口流出,再通过叶轮及后端盖,最后将热量排到电机外部,从而实现增大电机定子通风面积,达到提高电机散热能力的目的。的。的。

技术研发人员:李志平 杨江飞 邱娟 陈童鑫 王屹峰 沈雅丽

受保护的技术使用者:安徽同华新能源动力股份有限公司

技术研发日:2022.07.11

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1