定子组件、电机和车辆的制作方法

本发明涉及车辆,具体地,涉及一种定子组件、电机和车辆。

背景技术:

1、随着新能源汽车的不断发展和市场对新能源汽车的驱动能力需求的逐步提升,新能源汽车驱动电机需要在体积逐渐被压缩的前提下,不断提高转速、转矩密度和功率密度。电机的转速、转矩密度和功率密度越高,其产生的热量也越高,因此,电机的散热和冷却结构对于电机的可靠稳定高效运行必不可少。电机的冷却可分为风冷、水冷和油冷。

2、传统电机冷却多采用水冷,极少数低性能电机采用经济型的风冷。但是由于水冷方案由于属于间接冷却,冷却水无法直接与散热零件直接接触,存在一定缺陷。然而油冷方案凭借天然的电气绝缘、结构设计自由度高等优点正成为高性能电机冷却方案的首选。

3、在相关技术中,厂商通常在电机定子顶部和绕线端部的附近布置油管或集油板,油管或集油板上设置喷油孔,冷却油液从喷油孔喷射到定子铁芯外部应急绕组的端部。但是由于油液喷淋到定子铁芯顶部后,油液在重力的作用下沿着定子铁芯外表面流淌到定子铁芯底部。流淌的油液不能覆盖定子铁芯外表面的全部区域,且流淌的速度较低,并且定子铁芯两端的绕组也不能充分的冷却。因此,相关技术中的电机的冷却结构设计不合理,导致电机的散热效果欠佳。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种结构设计合理,散热效果较好的定子组件。

3、本发明的实施例还提出一种电机。

4、本发明的实施例还提出一种车辆。

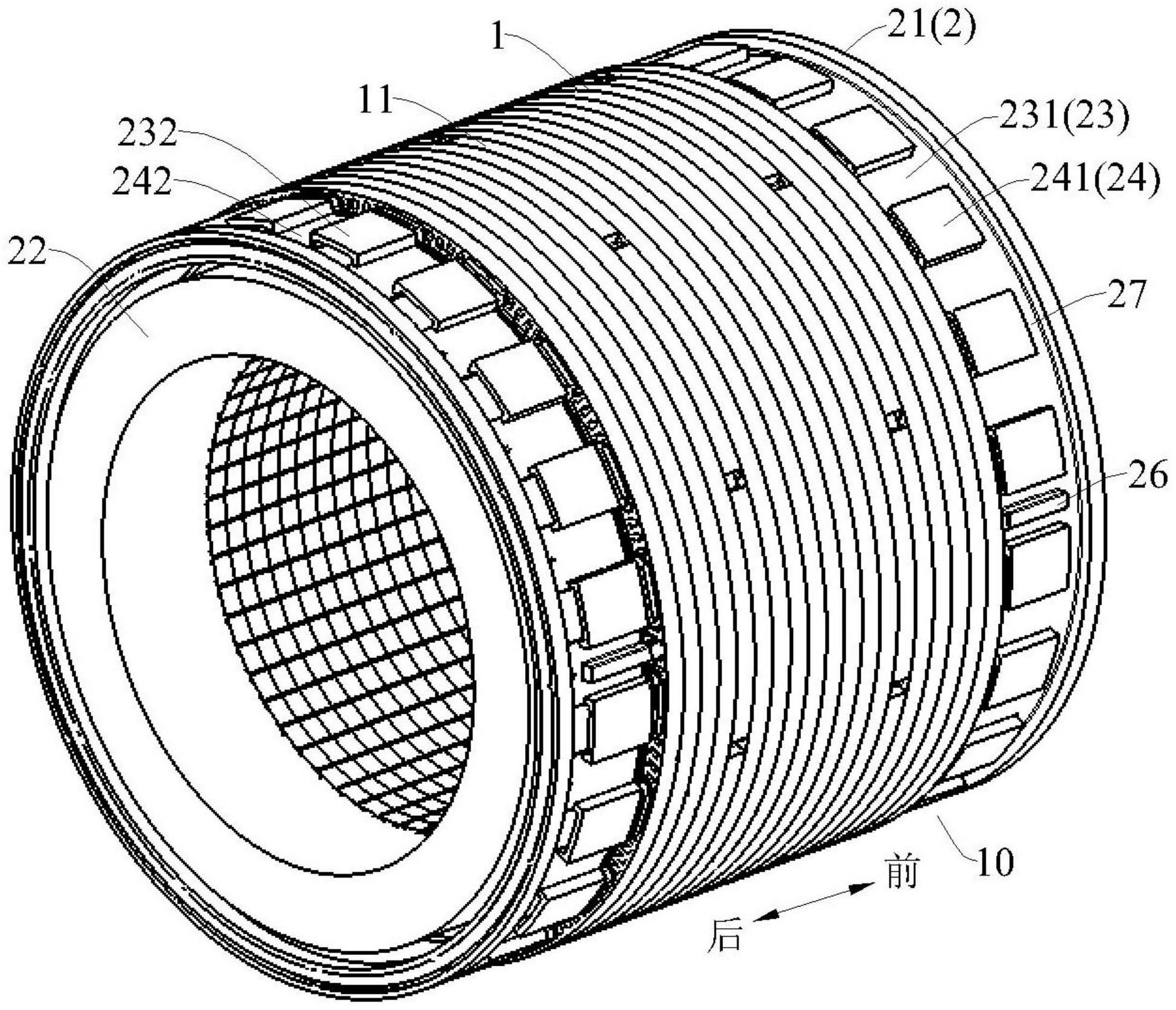

5、本发明的实施例的定子组件包括:定子铁芯,所述定子铁芯内设有多个冷却通道,多个所述冷却通道沿所述定子铁芯的周向间隔布置,且所述冷却通道沿所述定子铁芯的轴向延伸;冷却油环,所述冷却油环设于所述定子铁芯的端部,且与所述定子铁芯同轴布置,所述冷却油环上设有多个进油通道和多个出油通道,多个所述进油通道和多个所述出油通道沿所述冷却油环的周向交替布置,所述进油通道和所述出油通道均与所述冷却通道连通。

6、根据本发明的实施例的定子组件,由于冷却油环的周向交替布置有多个进油通道和多个出油通道,且进油通道、出油通道和冷却通道连通可以形成循环的冷却回路,从而可以对定子铁芯的外周壁进行充分且均匀的冷却。另一方面,由于冷却油环设于定子铁芯的端部,从而可以方便对定子铁芯的端部位置以及绕组的端部位置进行冷却,且冷却时的均匀度较好。因此,本发明的实施例的定子组件的结构设计合理,可以使得定子铁芯和绕组得到充分且均匀的冷却,提高了定子铁芯的散热效果。

7、在一些实施例中,所述冷却油环包括第一油环和第二油环,所述第一油环和所述第二油环分别布置在所述定子铁芯的轴向上的两端,所述第一油环上设有多个第一进油通道和多个第一出油通道,所述第二油环上设有多个第二进油通道和多个第二出油通道,所述第一进油通道通过对应的所述冷却通道与所述第二进油通道连通,所述第二进油通道与所述第二出油通道连通,所述第二出油通道通过对应的所述冷却通道与所述第一出油通道连通。

8、在一些实施例中,所述第一油环的内周壁上设有第一喷油孔,所述第一喷油孔与所述第一出油通道连通;和/或,所述第二油环的内周壁设有第二喷油孔,所述第二喷油孔与所述第二出油通道连通。

9、在一些实施例中,所述冷却油环的内壁上设有多个喷油孔,多个所述喷油孔沿所述冷却油环的周向间隔布置,且多个所述喷油孔与多个所述出油通道一一对应且连通。

10、在一些实施例中,所述冷却通道的长度方向与所述定子铁芯的轴向平行布置;或者,所述冷却通道螺旋环绕在所述定子铁芯上;或者,所述冷却通道蜿蜒的布置在所述定子铁芯上。

11、在一些实施例中,所述定子铁芯包括多个铁芯冲片,多个所述铁芯冲片叠压成所述定子铁芯,所述铁芯冲片上设有通孔,多个所述铁芯冲片的所述通孔相互串联,以形成所述冷却通道。

12、在一些实施例中,所述冷却油环上设有插接柱,所述定子铁芯的端部设有配合孔,所述插接柱插接在所述配合孔内。

13、在一些实施例中,所述定子组件还包括绕组,所述绕组设于所述定子铁芯上,所述绕组的端部沿所述定子铁芯的轴向凸出与所述定子铁芯,所述冷却油环套设在所述绕组的端部。

14、在一些实施例中,所述进油通道沿正交于所述定子铁芯的轴向的横截面积与所述出油通道沿正交于所述定子铁芯的轴向的横截面积相等。

15、根据本发明的另一实施例的电机,包括:电机壳,所述电机壳上设有进油口;定子组件,所述定子组件为本发明实施例中任一项所述的定子组件,所述定子组件设于所述电机壳内,所述进油口与所述进油通道连通。

16、根据本发明的实施例的电机,由于冷却油环的周向交替布置有多个进油通道和多个出油通道,且进油通道、出油通道和冷却通道连通可以形成循环的冷却回路,从而可以对定子铁芯的外周壁进行充分且均匀的冷却。另一方面,由于冷却油环设于定子铁芯的端部,从而可以方便对定子铁芯的端部位置以及绕组的端部位置进行冷却,且冷却时的均匀度较好。因此,本发明的实施例的电机的定子组件的结构设计合理,可以使得定子铁芯和绕组得到充分且均匀的冷却,提高了电机的散热效果,并且可以有效降低电机系统绝缘高温老化失效风险,同时可以提高电机功率密度和扭矩密度。

17、在一些实施例中,所述冷却油环的外周壁设有环形槽,所述环形槽位于所述冷却油环背离所述定子铁芯的一侧,且所述环形槽与多个所述进油通道连通,所述进油口与所述环形槽连通。

18、在一些实施例中,所述冷却油环的外周壁开设第一凹槽,所述第一凹槽与所述电机壳的内壁限定出所述进油通道,或者,所述冷却油环的外周壁开设第二凹槽,所述第二凹槽与所述电机壳的内壁限定出所述出油通道。

19、根据本发明的另一实施例的车辆,包括本发明的实施例的定子组件或电机。

20、根据本发明的实施例的车辆,由于电机内的冷却油环的周向交替布置有多个进油通道和多个出油通道,且进油通道、出油通道和冷却通道连通可以形成循环的冷却回路,从而可以对定子铁芯的外周壁进行充分且均匀的冷却。另一方面,由于冷却油环设于定子铁芯的端部,从而可以方便对定子铁芯的端部位置以及绕组的端部位置进行冷却,且冷却时的均匀度较好。因此,本发明的实施例的车辆的电机结构设计合理,可以使得定子铁芯和绕组得到充分且均匀的冷却,提高了电机的散热效果。

技术特征:

1.一种定子组件,其特征在于,包括:

2.根据权利要求1所述的定子组件,其特征在于,所述冷却油环包括第一油环和第二油环,所述第一油环和所述第二油环分别布置在所述定子铁芯的轴向上的两端,所述第一油环上设有多个第一进油通道和多个第一出油通道,所述第二油环上设有多个第二进油通道和多个第二出油通道,

3.根据权利要求2所述的定子组件,其特征在于,所述第一油环的内周壁上设有第一喷油孔,所述第一喷油孔与所述第一出油通道连通;

4.根据权利要求1所述的定子组件,其特征在于,所述冷却油环的内壁上设有多个喷油孔,多个所述喷油孔沿所述冷却油环的周向间隔布置,且多个所述喷油孔与多个所述出油通道一一对应且连通。

5.根据权利要求1所述的定子组件,其特征在于,所述冷却通道的长度方向与所述定子铁芯的轴向平行布置;

6.根据权利要求1所述的定子组件,其特征在于,所述定子铁芯包括多个铁芯冲片,多个所述铁芯冲片叠压成所述定子铁芯,所述铁芯冲片上设有通孔,多个所述铁芯冲片的所述通孔相互串联,以形成所述冷却通道。

7.根据权利要求1所述的定子组件,其特征在于,所述冷却油环上设有插接柱,所述定子铁芯的端部设有配合孔,所述插接柱插接在所述配合孔内。

8.根据权利要求1所述的定子组件,其特征在于,所述定子组件还包括绕组,所述绕组设于所述定子铁芯上,所述绕组的端部沿所述定子铁芯的轴向凸出与所述定子铁芯,所述冷却油环套设在所述绕组的端部。

9.根据权利要求1所述的定子组件,其特征在于,所述进油通道沿正交于所述定子铁芯的轴向的横截面积与所述出油通道沿正交于所述定子铁芯的轴向的横截面积相等。

10.一种电机,其特征在于,包括:

11.根据权利要求10所述的电机,其特征在于,所述冷却油环的外周壁设有环形槽,所述环形槽位于所述冷却油环背离所述定子铁芯的一侧,且所述环形槽与多个所述进油通道连通,所述进油口与所述环形槽连通。

12.根据权利要求10所述的电机,其特征在于,所述冷却油环的外周壁开设第一凹槽,所述第一凹槽与所述电机壳的内壁限定出所述进油通道,

13.一种车辆,其特征在于,包括:权利要求1-9中任一项所述的定子组件或权利要求10-12中任一项所述的电机。

技术总结

本发明涉及一种定子组件、电机和车辆,所述定子组件包括:定子铁芯和冷却油环。所述定子铁芯内设有多个冷却通道,多个所述冷却通道沿所述定子铁芯的周向间隔布置,且所述冷却通道沿所述定子铁芯的轴向延伸,所述冷却油环设于所述定子铁芯的端部,且与所述定子铁芯同轴布置,所述冷却油环上设有多个进油通道和多个出油通道,多个所述进油通道和多个所述出油通道沿所述冷却油环的周向交替布置,所述进油通道和所述出油通道均与所述冷却通道连通。本发明的定子组件的结构设计合理,散热效果较好。

技术研发人员:张飞

受保护的技术使用者:小米汽车科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!