一种大型轴流转桨式机组转子磁极改造高程确定方法与流程

本发明涉及水电设备改造,尤其涉及一种大型轴流转桨式机组转子磁极改造高程确定方法。

背景技术:

1、某轴流转桨式机组水电站运行近40年,设备机组老化严重,性能下降,因此,需对机组设备进行改造更新,根据改造方案,转子磁极需要整体跟换。根据国家标准,转子磁极中心线高程与定子铁芯中心线平均高程偏差在±2mm之内,110个磁极高程偏差不大于±1.5mm。按照传统安装方式,需要将所有磁极均安装完成后,打紧磁极键再测量磁极中心线高程,对高程不满足的进行调整。这种方式非常繁琐,每个磁极挂装时都要测量高程,根据测量数据反复调整安装高度,并且磁极键打紧后调整工作量很大。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种大型轴流转桨式机组转子磁极改造高程确定方法,通过此方法用以确定转子磁极改造过程中的高程,进而有效提高转子磁极高程调整的效率和精度,减少工作量。

2、为了实现上述的技术效果,本发明的目的是这样实现的:一种大型轴流转桨式机组转子磁极改造高程确定方法:

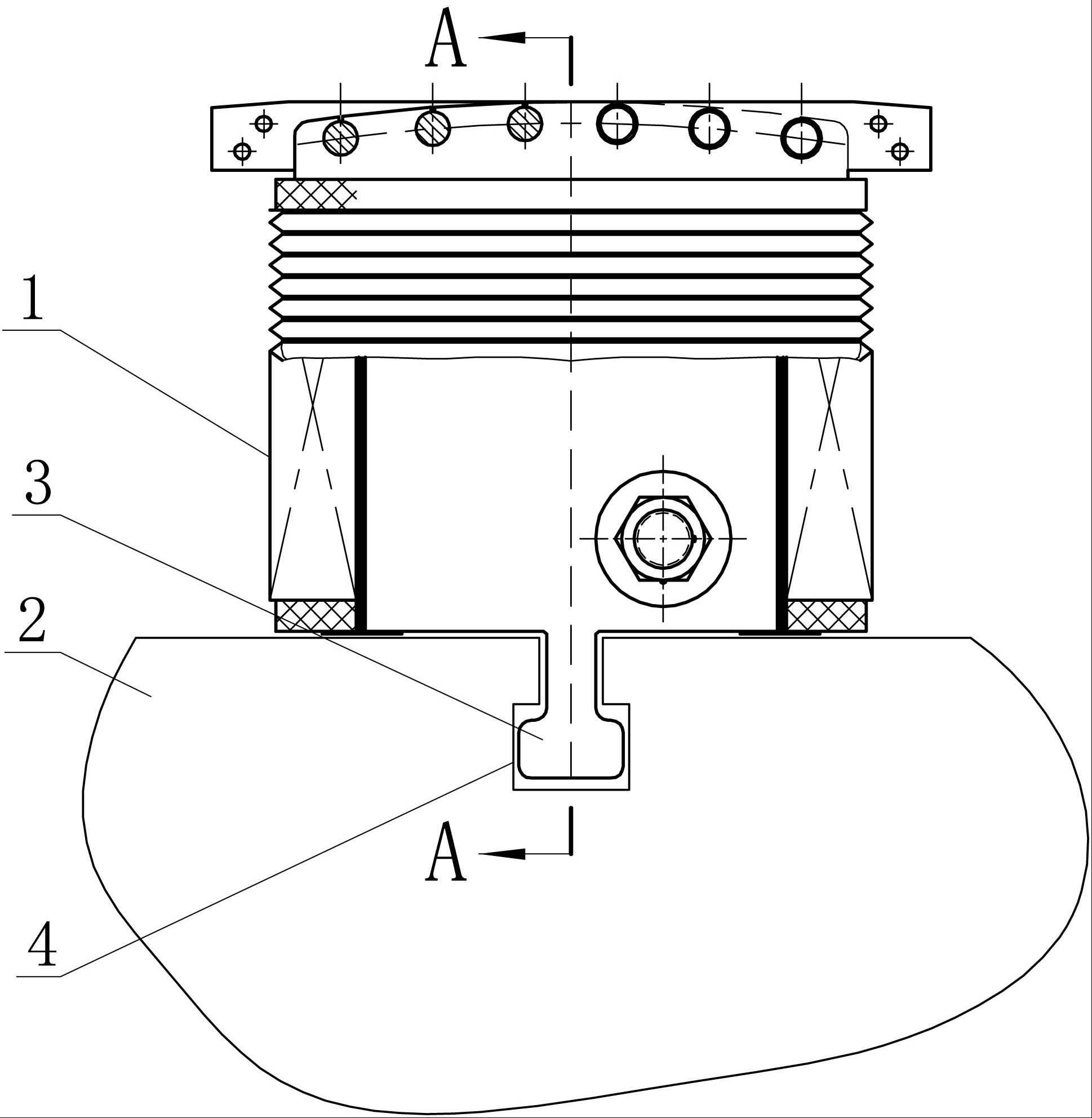

3、所述磁极的磁极t尾与磁轭的磁轭t尾槽相配合;磁极和磁轭通过磁极键进行径向方向位置固定;磁极和磁轭轴向方向位置由磁极挡块限位;

4、磁极高度调整通过调整磁极挡块上下位置实现;

5、磁极中心线高程与定子铁芯中心线平均高程偏差在±2mm之内,110个磁极高程偏差在±1.5mm之内;

6、所述方法具体包括以下步骤:

7、步骤1,磁极中心线高程的确定;

8、步骤2,磁极挡块距离转子制动环板b点高度的确定;

9、步骤3,磁极挡块高度的调整及焊接;

10、步骤4,磁极的安装。

11、所述步骤1的具体步骤:

12、步骤1.1,在机组修前盘车完成,各项数据符合盘车技术要求后,且风闸处于复归状态下,测量风闸基础板与转子制动环板的距离,在风闸基础板上设置一点,定义为a;在该点垂直上方的转子制动环板范围内的平面上,定义为b;用内径千分尺测量a点和b点之间的距离m;

13、步骤1.2,定子铁芯改造完成后,测量定子铁芯中心线距离风闸基础板上a点距离k;

14、步骤1.3,根据定子铁芯中心线高程一致原则,转子磁极中心线距离a点距离为h;

15、步骤1.4,转子磁极中心线距离转子制动环板上b点距离 j= k- m。

16、所述步骤2的具体步骤:

17、步骤2.1,测量每个磁极t尾的长度 l i;

18、步骤2.2,每个磁极挡块上表面距离转子制动环板上b点距离 n i= j- l i/2。

19、所述步骤3的具体步骤:

20、根据计算出的相应磁极挡块距离转子制动环板上b点高度 n i数据安装磁极挡块,要求磁极挡块高度与理论值偏差在0.30mm之内。

21、所述步骤4的具体步骤:

22、磁极挡块安装完成后挂装磁极,打紧磁极键,测量磁极中心线高程,对磁极中心线高程高程超差的部分磁极进行重新处理。

23、本发明有如下有益效果:

24、1、通过本发明方法的调整挡块安装数据来控制磁极中心线高程,操作简单,效率高。

25、2、通过本发明方法安装,可以减少磁极吊装次数,降低磁极损失风险。

26、3、通过将本方法应用于某水电站转子磁极改造中,110个磁极高程一次性安装成功,节约工期10天。

技术特征:

1.一种大型轴流转桨式机组转子磁极改造高程确定方法,其特征在于:

2.根据权利要求1所述的一种大型轴流转桨式机组转子磁极改造高程确定方法,其特征在于,所述步骤1的具体步骤:

3.根据权利要求1所述的一种大型轴流转桨式机组转子磁极改造高程确定方法,其特征在于,所述步骤2的具体步骤:

4.根据权利要求1所述的一种大型轴流转桨式机组转子磁极改造高程确定方法,其特征在于,所述步骤3的具体步骤:

5.根据权利要求1所述的一种大型轴流转桨式机组转子磁极改造高程确定方法,其特征在于,所述步骤4的具体步骤:

技术总结

本发明公开了一种大型轴流转桨式机组转子磁极改造高程确定方法:所述磁极的磁极T尾与磁轭的磁轭T尾槽相配合;磁极和磁轭通过磁极键进行径向方向位置固定;磁极和磁轭轴向方向位置由磁极挡块限位;磁极高度调整通过调整磁极挡块上下位置实现;磁极中心线高程与定子铁芯中心线平均高程偏差在±2mm之内,110个磁极高程偏差在±1.5mm之内;所述方法具体包括以下步骤:步骤1,磁极中心线高程的确定;步骤2,磁极挡块距离转子制动环板B点高度的确定;步骤3,磁极挡块高度的调整及焊接;步骤4,磁极的安装。通过本发明方法用以确定转子磁极改造过程中的高程,提高转子磁极高程调整的效率和精度,减少工作量。

技术研发人员:成传诗,耿在明,杨杰

受保护的技术使用者:中国长江电力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!