一种强化型同步散热定子结构

本发明涉及永磁电机领域,尤其涉及一种强化型同步散热定子结构。

背景技术:

1、近年来,高能永磁材料和电力电子技术方面取得的成就,极大地推广了永磁电机在航空航天、电动工具、新能源设备、医药装备和电动汽车等领域的应用。与直流电机、电励磁同步电机和感应电机这些传统电机相比,永磁电机具有高效率、高功率因数和高功率密度等优点。

2、由于永磁体取代了转子直流励磁绕组和感应笼条,转子上的损耗较小,所以永磁电机的温升主要来自于绕组和定子铁心。其中,永磁电机运行在额定功率状态下时,绕组端部的发热量约占电机总热量的40%以上。但由于绕组端部和铁心并没有直接接触,绕组端部产生的热量只能与电机内的空气进行辐射散热,或者通过“端部绕组-槽内绕组-定子铁心-机壳”的途径进行热量传导,散热效果较差。而在电机高速或高负荷运转时,绕组的发热现象更加明显,绕组端部往往是电机温升最严重的区域。由于电机生产制造工艺问题,电机端部绝缘较为脆弱,端部故障的几率大幅上升,严重制约了电机的安全运行能力。而端部绕组和槽内绕组不均匀的冷却效果会引起不同区域的绕组电阻不对称,影响电机的稳定运行,降低电机的运行效率,同时也会影响电机整体的散热效果,甚至导致永磁体出现不可逆退磁或者电机烧毁,严重影响电机寿命和电机运行的安全性。因此在电机的设计过程中,设计合理、高效的散热冷却方式,解决端部温升和关键热源同步散热的问题尤为关键。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单,散热性能好,有利于实现电机内部关键热源的同步冷却的强化型同步散热定子结构。

2、为解决上述技术问题,本发明采用以下技术方案:

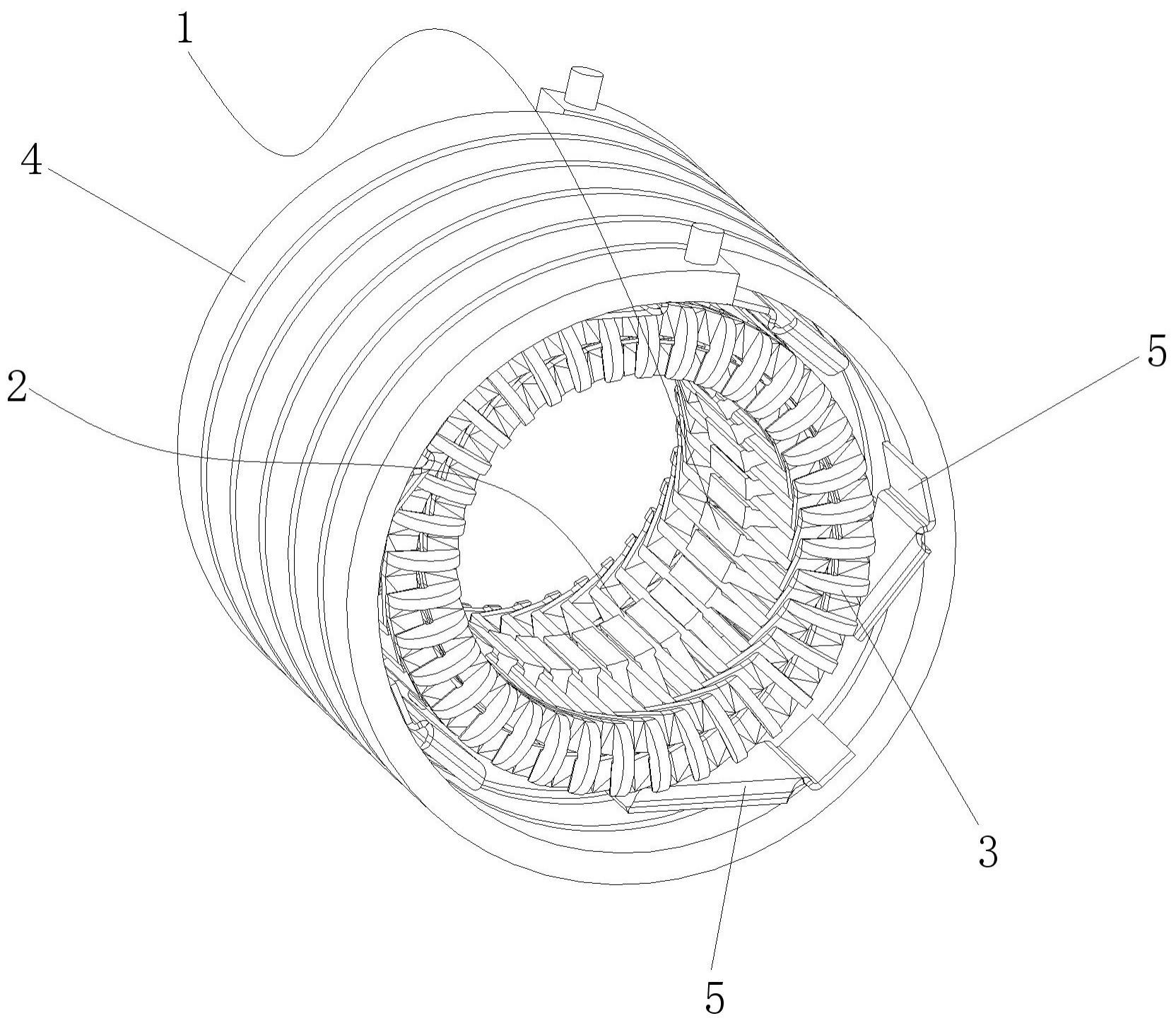

3、本发明提出了一种基于重力式微热管阵列技术的强化型同步散热定子结构,包括冷却水道、定子铁心、电枢绕组(包括槽内绕组和端部绕组)和重力式微热管阵列。

4、其中,定子铁心沿圆周方向均匀开定子槽,槽中布置电枢绕组。定子铁心采用过盈配合固定在机壳内壁上。

5、优选的,定子槽内可以选择填充热固性材料,使槽内绕组的热量更好地传导至定子铁心。

6、冷却水道可以由一根或者多根空心管道连通构成,并形成循环。管道沿轴向或周向均匀排布,管道的长度和宽度等尺寸特征根据工程应用需求进行选择,材质优选为铜或不锈钢等导热性能良好的金属。管道内壁上可设计多个微水道,增大接触面和冷却液流速,进一步提升冷却水道换热效率。冷却水道可设计为螺旋形、s形等形式。

7、冷却水道外侧设有进口和出口,进口和出口分别与管道连通,管道内填充有冷却液,在外部水泵的作用下进行循环。

8、重力式微热管阵列为平板型结构,可以由铝或其他导热性好的金属制成。热管内部具有多个通道,相邻通道间由管壁进行分隔,从而形成并联通道阵列,通道内填充沸点低的气-液相变工质。重力式微热管阵列内部通道的数量可达数十个,管壁上可设置微米级多凸起结构,从而增大内表面积,进一步提升热管传热性能。

9、重力式微热管阵列包括蒸发段、传热段和冷凝段三部分,各部分的通道阵列联通。

10、重力式微热管阵列的数量和结构参数根据电机结构和散热需求选择。

11、优选的,重力式微热管阵列沿定子圆周方向均匀分布,对称布置在定子铁心两端,起蒸发段与端部绕组接触,以便热量传递。而传热段和冷凝段进行一次弧度折弯或者多次折弯,冷凝段与冷却水道接触,以便热量传递。

12、可选的,重力式微热管阵列与端部绕组间采用导热硅胶粘接固定或采用热固性材料一体化灌封工艺固定。重力式微热管阵列与冷却水道之间采用导热硅胶粘接固定。

13、本发明的工作原理为:

14、电机运行过程中,电枢中的电流和电机内的交变磁场会分别在绕组和铁心上引起涡流损耗和铁心损耗,损耗将以热量的形式表现,进而引起电机内部的热量积累和温度上升。定子铁心和冷却水道的管壁具有良好的导热性能,可以将槽内绕组和定子铁心自身的热量传递至冷却液中,冷却液通过水泵循环到水冷排处,通过风扇、散热翅片或其他方式进行散热降温。重力式微热管阵列与端部绕组接触良好,可以将端部绕组上产生的热量高效地传递至重力式微热管阵列的蒸发段。蒸发段通道内部的工质初始状态为液态,在温升的影响下,液体工质迅速气化,并吸收储存大量潜热,同时经由传热段向冷凝段扩散。冷凝段与冷却水道接触良好,气态工质到达冷凝段后将储存的热量释放出去,同时发生相变冷凝液化,并在重力作用下自然回流,经由传热段重新回到蒸发段,借助汽-液两相流间的相互转换,实现对潜热的吸收和释放。这种冷却过程多次循环,对槽内绕组、端部绕组、定子铁心等电机内部关键热源进行同步冷却。

15、与现有技术相比,本发明的优点在于:

16、1)散热性好:重力式微热管阵列导热性能好,表观热导率可达200000 w/(m•k),导热能力远高于常用的金属材料并大于芯式热管,且具有良好的均温型和热响应速度。此外,可以通过热固性填充材料增加与电机内部热源的等效接触面积,利于热量高效传导。

17、2)结构简单、易于加工安装:热管板材结构为平行多通道金属板,容易实现对微热管阵列结构的调整,并且材料成本较低,可以根据电机端部结构和散热需求对微热管阵列灵活选型,易于推广。

18、3)安全性高:区别于芯式热管散热结构,多通道结构的微热管阵列稳定性高,不易出现堵塞等故障。阵列中各通道独立运行,单通道故障对整体导热性能影响较小。并且位于铁心外部,对电机内部磁场无影响,不会影响电机性能及容错安全运行能力。

19、4)同步散热:定子铁心作为良好的导热材料,可以将槽内绕组和自身产生的热量传导至冷却水道进行冷却,与此同时,具有超高导热性能的重力式微热管阵列可以通过冷却水道对端部绕组进行冷却,实现了对电机内部关键热源的同步冷却。散热结构具有很好的热负载能力,热源的工作温度曲线平缓。

技术特征:

1.一种强化型同步散热定子结构,包括定子铁心(1)、位于定子铁心(1)凹槽内的槽内绕组(2)、位于定子铁心(1)两端的端部绕组(3)及位于定子铁心(1)外周的冷却水道(4),其特征在于:所述定子铁心(1)两端沿圆周方向设有多个工质可在重力作用下自然回流的重力式微热管阵列(5),所述重力式微热管阵列(5)的蒸发段与所述端部绕组(3)相连,所述重力式微热管阵列(5)的冷凝段与所述冷却水道(4)相连。

2.根据权利要求1所述的强化型同步散热定子结构,其特征在于:所述重力式微热管阵列(5)内部具有多个并联的通道,所述通道内填充有气-液相变工质。

3.根据权利要求2所述的强化型同步散热定子结构,其特征在于:所述通道侧壁上设有微米级多凸起结构。

4.根据权利要求1所述的强化型同步散热定子结构,其特征在于:所述重力式微热管阵列(5)为平板型结构并且传热段和冷凝段至少一个折弯部,所述冷凝段与竖直方向的夹角小于90°。

5.根据权利要求1所述的强化型同步散热定子结构,其特征在于:所述端部绕组(3)与所述重力式微热管阵列(5)的蒸发段之间采用导热胶粘接或采用热固性材料一体化灌封连接。

6.根据权利要求1所述的强化型同步散热定子结构,其特征在于:所述冷却水道(4)与所述重力式微热管阵列(5)的冷凝段之间采用导热胶粘接。

7.根据权利要求1至6中任一项所述的强化型同步散热定子结构,其特征在于:所述定子铁心(1)凹槽内填充有热固性材料。

8.根据权利要求1至6中任一项所述的强化型同步散热定子结构,其特征在于:所述冷却水道(4)内壁上设有多个微水道。

9.根据权利要求1至6中任一项所述的强化型同步散热定子结构,其特征在于:所述冷却水道(4)为螺旋型结构。

10.根据权利要求1至6中任一项所述的强化型同步散热定子结构,其特征在于:所述冷却水道(4)为沿所述定子铁心(1)圆周方向分布的s型结构。

技术总结

本发明涉及电机领域,具体公开了一种强化型同步散热定子结构,包括定子铁心、位于定子铁心凹槽内的槽内绕组、位于定子铁心两端的端部绕组及位于定子铁心外周的冷却水道,所述定子铁心两端沿圆周方向设有多个工质可在重力作用下自然回流的重力式微热管阵列,所述重力式微热管阵列的蒸发段与所述端部绕组相连,所述重力式微热管阵列的冷凝段与所述冷却水道相连。本发明具有散热性好、结构简单、易于加工安装、安全性高和同步散热等优点。

技术研发人员:黄晟,王坤,张冀,马伯,黄晓辉

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!