基于低压铸造的转子冲片槽底最小极限值的确定方法与流程

本发明属于电机,具体涉及基于低压铸造的转子冲片槽底最小极限值的确定方法。

背景技术:

1、高效电机成功研发的关键在于电机的转子侧绕组的设计、制造。电机转子部分的损耗包括了电机5大损耗中的2项,即转子铜损耗及杂散损耗。为降低转子铜损耗,一般采取增加转子冲片槽面积等措施,在槽配合确定的前提下,增加转子槽直径方向尺寸,即减小槽底尺寸为一种可行方案;同时基于低压铸造的电机转子,由于低压铸造模具的设计要求,转子槽长不可能过长。槽长的选取既要满足设计要求同时还应适应模具的设计,因此取值是一个难点。

技术实现思路

1、为了克服现有技术的不足,解决现有低压铸造的电机转子槽底尺寸难以确定的技术问题,本发明提供基于低压铸造的转子冲片槽底最小极限值的确定方法。

2、本发明通过以下技术方案予以实现。

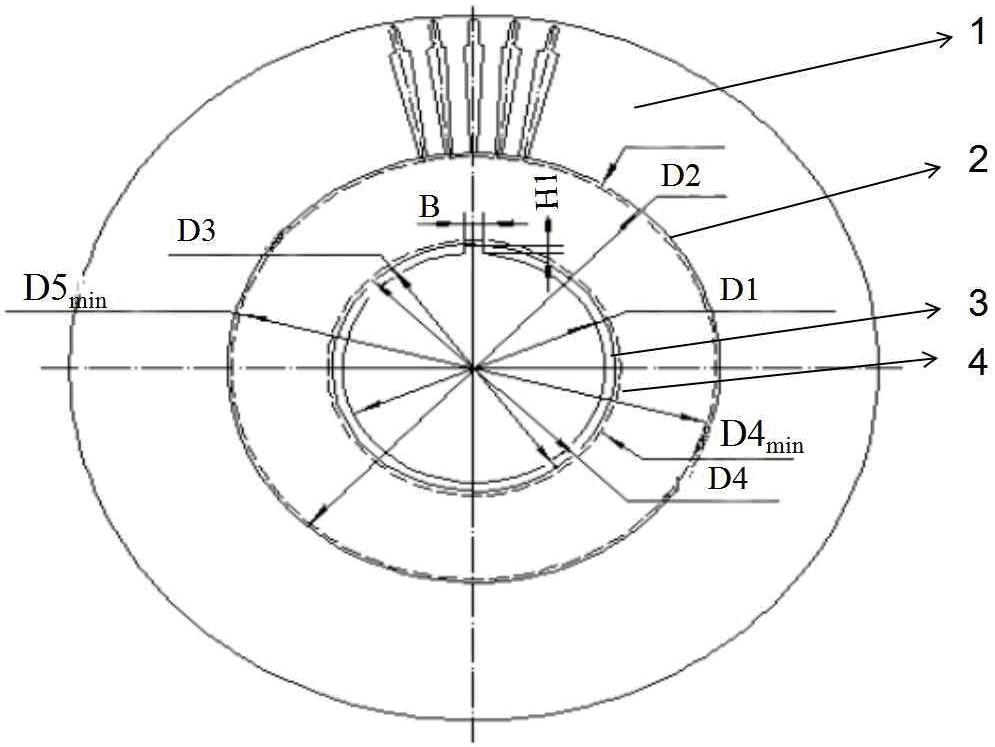

3、本发明提供了基于低压铸造的转子冲片槽底最小极限值的确定方法,所述转子冲片外端面设有端环,所述转子冲片中心设有轴孔,所述轴孔内壁设有键槽,转子冲片利用假轴进行叠压形成转子铁芯,所述假轴与铁芯加热后一起置于分流器中进行铸造,所述分流器两侧设有安装法兰,转子冲片槽底最小极限值的确定方法包括以下步骤:

4、1)规定转子冲片、假轴和分流器相关参数;

5、将转子冲片的轴孔直径定为d1,单位为mm;

6、转子冲片槽底直径定为d2,单位为mm;

7、键槽直径定为d3,单位为mm;

8、键槽宽度定为b,单位为mm;

9、键槽深度定为h1,单位为mm;

10、假轴最小直径定为d4min,单位为mm;

11、端环内部最小直径定为d5min,单位为mm;

12、假轴加热后最小直径定为d4mint,单位为mm;

13、分流器内径定为d6,单位为mm;

14、分流器外径定为d7,单位为mm;

15、安装法兰的宽度定为b2,单位为mm;

16、2)根据物理条件进一步确定假轴最小直径与端环内部最小直径;

17、端环完全覆盖导条及后续切水口需要预留4mm,得到d5min=d2-4;

18、假轴底端面尺寸需要与转子铁芯底平面尺寸配合且防止键槽在铸造时反向罐铝需要增加5mm,得到d4min=d3+5;

19、分流器与假轴配合需要预留4mm,且配合时安装法兰的宽度b2是5mm,得到分流器内径d6=d4mint+4,分流器外径d7=d6+2×b2,整理后得d7=d4mint+14;

20、3)根据铸造过程进一步确定假轴加热后的最小直径;

21、假轴加热的温度根据转子冲片槽型及转子铁芯长度调整,假轴加热后直径将增大为:d4mint=d4min×(1.001+0.0000147×620),整理后得到d4mint=(d3+5)×1.01;

22、4)根据物理条件和铸造过程整理分流器外径d7;

23、由d7=d4mint+14和d4mint=(d3+5)×1.01整理得到d7=1.01×d3+19.05,铸造过程中分流器外径d7和端环内径d5min之间的关系为d7+12≤d5min,整理后得到1.01×d3+35.05≤d2;

24、5)根据键槽进一步确定转子冲片轴孔直径d1与槽底直径d2之间的关系;

25、键槽直径d3=2×,简化整理后得d3=d1+2×h1;

26、由d3=d1+2×h1和1.01×d3+35.05≤d2整理后得到1.01×d1+2.02×h1+35.05≤d2;

27、电机制作过程中键槽的深度h1不小于3mm,整理后得到1.01×d1+41.11≤d2。

28、本发明所达到的有益效果是:本发明提供了基于低压铸造的转子冲片槽底最小极限值的确定方法,通过物理条件和铸造过程等规定得到了转子冲片轴孔直径和槽底直径直接的关系,解决了现有低压铸造的电机转子槽底尺寸难以确定的问题。

29、与现有技术相比,本发明具有转子冲片槽底最小极限值的确定方法、转子冲片槽底直径取值容易等优点。

技术特征:

1.基于低压铸造的转子冲片槽底最小极限值的确定方法,所述转子冲片(1)外端面设有端环(2),所述转子冲片(1)中心设有轴孔(3),所述轴孔(3)内壁设有键槽(4),转子冲片(1)利用假轴(5)进行叠压形成转子铁芯,所述假轴(5)与铁芯加热后一起置于分流器(6)中进行铸造,所述分流器(6)两侧设有安装法兰(7),其特征在于:转子冲片槽底最小极限值的确定方法包括以下步骤:

技术总结

本发明涉及基于低压铸造的转子冲片槽底最小极限值的确定方法,属于电机技术领域,解决了现有低压铸造的电机转子槽底尺寸难以确定的技术问题。解决方案为:基于低压铸造的转子冲片槽底最小极限值的确定方法,转子冲片槽底最小极限值的确定方法包括以下步骤:1)规定转子冲片相关参数;2)根据物理条件进一步确定假轴最小直径与端环内部最小直径;3)根据铸造过程进一步确定假轴加热后的最小直径;4)根据物理条件和铸造过程整理分流器外径D7;5)根据键槽进一步确定转子冲片轴孔直径D1与槽底直径D2之间的关系。与现有技术相比,本发明具有转子冲片槽底最小极限值的确定方法、转子冲片槽底直径取值容易等优点。

技术研发人员:孔祥勇,贾建平,李伟

受保护的技术使用者:山西电机制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!