一种适用于音圈电机线圈浸漆烘干工艺的模具及使用方法与流程

本发明涉及音圈电机线圈,具体涉及一种适用于音圈电机线圈浸漆烘干工艺的模具及使用方法。

背景技术:

1、音圈电机具有结构简单、体积小及响应迅速等特点,被广泛应用于光学、半导体、振动控制和机械加工等领域,如光刻机这类超高精密光机电一体化的设备等。同时,在当前全球芯片供应短缺、国家专项政策支持等的背景下,光刻机的相关技术不断向着更高精密的方向发展完善。光刻机作为光机电一体化超高精密设备的典型,其如音圈电机等相关组成设备单元的制造生产尤为重要。

2、线圈是音圈电机的关键组成,如果没有进行浸漆操作,则线圈的机械和电气性能差,音圈电机很可能会在运行过程中,因线圈与其他零件发生碰撞而导致短路,进而损坏音圈电机,甚至使整个系统瘫痪。因此,在生产制造音圈电机的过程中,线圈需要进行浸漆操作。如果线圈浸漆后的漆面较薄,则线圈机械性能和电气性能较差,容易导致线圈变形或音圈电机性能变差;如果线圈浸漆后的漆面较厚,则线圈体积变大,有可能与相对运动的物体表面发生摩擦,影响音圈电机的正常运行。在现有技术中或实际生产中,音圈电机线圈的浸漆前后,线圈的引出线易折断、浸漆后漆面不平或厚度不合适,使得浸漆后线圈的良品率较低。

3、综上,现在需要适用于音圈电机考虑浸漆时线圈引出线、严格控制浸漆后的漆面厚度、提高线圈浸漆良品率的浸漆烘干的工艺模具。

技术实现思路

1、为解决音圈电机线圈浸漆过程中存在的漆面不平、引出线易折断的问题,本申请提供一种适用于音圈电机线圈浸漆烘干工艺的模具及使用方法,该模具能够使浸漆后的音圈电机线圈烘干后的表面保持平整,及防止音圈电机线圈烘干后与模具发生粘连。

2、本发明提供的技术方案如下:

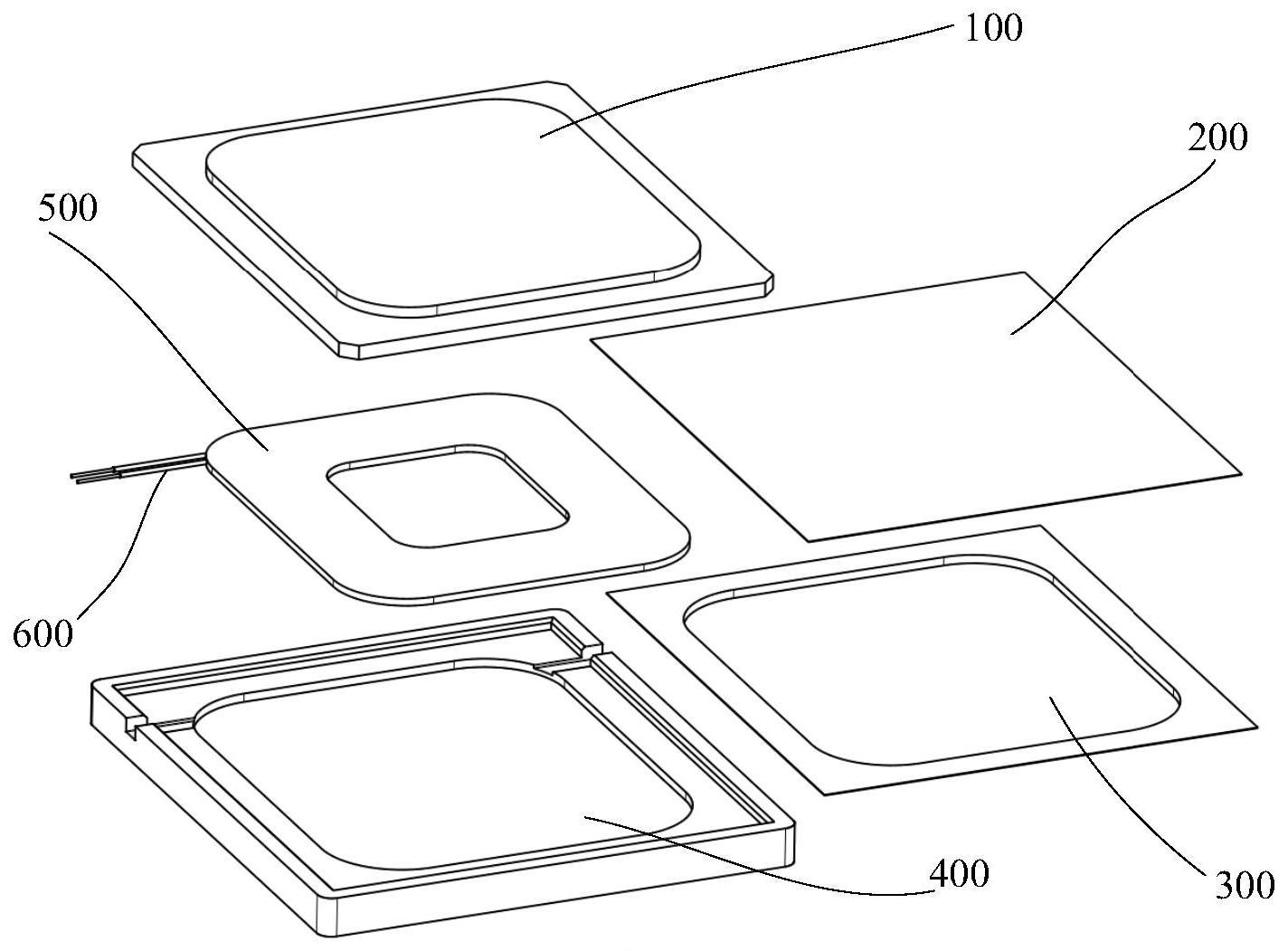

3、本发明提供一种适用于音圈电机线圈浸漆烘干工艺的模具,自上而下依次包括:盖板、上纸膜、底纸膜和底板;

4、所述上纸膜的两面均为平面,所述盖板与所述上纸膜接触的一面为平面,所述底纸膜设有用于放置音圈电机线圈的第一放置槽,所述底板设有用于放置所述底纸膜的第二放置槽,所述底板还设有用于放置所述盖板的第三放置槽;

5、浸漆后的音圈电机线圈放置于所述上纸膜和底纸膜之间,并置于所述底纸膜的第一放置槽内,所述盖板压盖所述上纸膜并盖合于所述第三放置槽内以压紧浸漆后的音圈电机线圈,所述盖板的平面及上纸膜的平面使浸漆后的音圈电机线圈烘干后的表面保持平整,及所述上纸膜和底纸膜使浸漆后的音圈电机线圈烘干过程中分别与所述盖板和底板隔离,以防止浸漆后的音圈电机线圈烘干后与所述盖板和底板之间发生粘连。

6、进一步优选地,还包括用于套设音圈电机线圈引出线的绝缘套线管,所述底板还设有用于放置所述绝缘套线管的第四放置槽。

7、进一步优选地,所述绝缘套线管外径小于所述第四放置槽的深度,同时还小于所述第四放置槽的宽度的一半。

8、进一步优选地,所述底纸膜的一面被压制形成所述第一放置槽,所述底纸膜的另一面相对所述第一放置槽被压制形成凸起,所述底纸膜围绕所述第一放置槽的四周余留有平面边缘。

9、进一步优选地,所述底板的一面内嵌所述第二放置槽和第三放置槽,所述底板的另一面为平面,其中,所述第二放置槽和第三放置槽形成阶梯状放置槽,所述第二放置槽位于所述第三放置槽内部。

10、进一步优选地,所述底纸膜的第一放置槽的深度与所述第二放置槽的深度相匹配,及所述第二放置槽的尺寸大小与所述底纸膜的尺寸大小相匹配,所述匹配使所述底纸膜放置于所述第二放置槽内时,所述底纸膜余留的平面边缘与所述第二放置槽的槽口边缘水平对齐。

11、进一步优选地,所述第三放置槽的尺寸大小与所述盖板的尺寸大小相匹配,所述匹配使所述盖板盖合于所述第三放置槽内。

12、进一步优选地,所述第二放置槽的深度与浸漆后的音圈电机线圈的厚度、上纸膜的厚度及底纸膜的厚度相互匹配,所述匹配使音圈电机线圈的浸漆烘干后的漆面达到预设厚度。

13、进一步优选地,所述第二放置槽的平面度、第三放置槽的平面度和盖板的平面度相互匹配,所述匹配使浸漆后的音圈电机线圈烘干后的表面保持平整。

14、进一步优选地,所述第三放置槽对称开设有两端开口的所述第四放置槽,所述第四放置槽的一端开口与所述第二放置槽连通,另一端开口延伸导向所述第三放置槽的外部,待浸漆后的音圈电机线圈放置于所述模具内后,音圈电机线圈的引出线通过所述第四放置槽置于所述模具的外部。

15、进一步优选地,还包括浸漆架,所述浸漆架设有若干个用于悬挂音圈电机线圈的线圈槽。

16、本发明还提供一种上述的模具对音圈电机线圈浸漆烘干的使用方法,包括步骤:

17、s1:将绝缘套线管套在音圈电机线圈的引出线上,直至引出线的底部;

18、s2:将底纸膜放置在底板上,使底纸膜贴在第二放置槽内;

19、s3:将浸泡好绝缘漆漆液的音圈电机线圈取出,放在底纸膜的第一放置槽内,且将套有绝缘套线管的引出线放置在底板的第四放置槽内;

20、s4:将上纸膜盖在音圈电机线圈上,且上纸膜紧贴底纸膜;

21、s5:将盖板盖在上纸膜上,使盖板平面紧贴上纸膜与底板的第三放置槽;

22、s6:将经过步骤s5所得的整体放入烘箱内,根据所选用绝缘漆的特性设置烘箱温度和烘烤时间。

23、通过本发明提供的模具及使用方法,至少具有以下任一有益效果:

24、1)通过盖板的平面及上纸膜的平面使浸漆后的音圈电机线圈烘干后的表面保持平整;

25、2)上纸膜和底纸膜使浸漆后的音圈电机线圈烘干过程中分别与盖板和底板隔离,以防止浸漆后的音圈电机线圈烘干后与所述盖板和底板之间发生粘连;

26、3)采用绝缘套线管,使线圈浸漆前后线圈的引出线不易折断,提高线圈浸漆的良品率,避免浸漆后线圈的两根引出线直接接触短接;

27、4)采用如硅油纸耐高温、防粘等特性的纸膜,将浸泡绝缘漆后的音圈电机线圈包夹在中间,避免与模具直接接触,避免烘干后对模具进行除漆处理等操作,降低线圈浸漆的后续处理成本;

28、5)采用底板与盖板组合使用,将音圈电机线圈夹在中间,考虑上纸膜和底纸膜的厚度,通过控制底板的第二放置槽、第三放置槽和盖板平面的尺寸与公差、平面度和平行度,从而控制音圈电机线圈浸漆的漆面到适当厚度,提高音圈电机线圈的机械和电气性能,进而提高音圈电机线圈浸漆的良品率。

技术特征:

1.一种适用于音圈电机线圈浸漆烘干工艺的模具,其特征在于,自上而下依次包括:盖板、上纸膜、底纸膜和底板;

2.如权利要求1所述的模具,其特征在于,还包括用于套设音圈电机线圈引出线的绝缘套线管,所述底板还设有用于放置所述绝缘套线管的第四放置槽。

3.如权利要求2所述的模具,其特征在于,所述底纸膜的一面被压制形成所述第一放置槽,所述底纸膜的另一面相对所述第一放置槽被压制形成凸起,所述底纸膜围绕所述第一放置槽的四周余留有平面边缘。

4.如权利要求3所述的模具,其特征在于,所述底板的一面内嵌所述第二放置槽和第三放置槽,所述底板的另一面为平面,其中,所述第二放置槽和第三放置槽形成阶梯状放置槽,所述第二放置槽位于所述第三放置槽内部。

5.如权利要求4所述的模具,其特征在于,所述第一放置槽的深度与所述第二放置槽的深度相匹配,及所述第二放置槽的尺寸大小与所述底纸膜的尺寸大小相匹配,所述匹配使所述底纸膜放置于所述第二放置槽内时,所述底纸膜余留的平面边缘与所述第二放置槽的槽口边缘水平对齐。

6.如权利要求4所述的模具,其特征在于,所述第三放置槽的尺寸大小与所述盖板的尺寸大小相匹配,所述匹配使所述盖板盖合于所述第三放置槽内。

7.如权利要求4所述的模具,其特征在于,所述第二放置槽的深度与浸漆后的音圈电机线圈的厚度、上纸膜的厚度及底纸膜的厚度相互匹配,所述匹配使音圈电机线圈的浸漆烘干后的漆面达到预设厚度。

8.如权利要求4所述的模具,其特征在于,所述第二放置槽的平面度、第三放置槽的平面度和盖板的平面度相互匹配,所述匹配使浸漆后的音圈电机线圈烘干后的表面保持平整。

9.如权利要求4所述的模具,其特征在于,所述第三放置槽对称开设有两端开口的所述第四放置槽,所述第四放置槽的一端开口与所述第二放置槽连通,另一端开口延伸导向所述第三放置槽的外部,待浸漆后的音圈电机线圈放置于所述模具内后,音圈电机线圈的引出线通过所述第四放置槽置于所述模具的外部。

10.一种如权利要求2-9任一项所述的模具对音圈电机线圈浸漆烘干的使用方法,其特征在于,包括步骤:

技术总结

一种适用于音圈电机线圈浸漆烘干工艺的模具及使用方法,包括:盖板、上纸膜、底纸膜和底板;其中,盖板用于紧压音圈电机线圈,使浸漆烘干后音圈电机线圈的表面尽可能地平整;上纸膜和底纸膜将音圈电机线圈包夹在中间,可防止浸漆后线圈上所带的液态绝缘漆与模具粘连,同时由于上纸膜与底纸膜具有防粘特性,使得线圈烘干后易脱模的同时保护线圈表面;音圈电机线圈的引出线在浸漆前套上绝缘套线管,可防止烘干后的音圈电机线圈的引出线直接互相粘接,提高了音圈电机线圈引出线的抗弯折性能。本发明可保证音圈电机线圈浸漆后的平面度,增强音圈电机线圈的机械与电气性能,提高音圈电机线圈生产过程中的良品率,进而节省成本。

技术研发人员:杨鹏程,程伟林,王振,任冰强,曾爱军,黄惠杰

受保护的技术使用者:上海镭望光学科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!