一种磁瓦全自动组装设备及组装方法与流程

本发明涉及电机磁瓦,尤其是涉及一种磁瓦全自动组装设备及组装方法。

背景技术:

1、电机磁钢转子一般包括铁筒、内置于铁筒的两个磁瓦以及用于将磁瓦卡紧在铁筒内腔的两个弹片。现有的磁瓦、弹片组装机都是半自动化,需要人工对铁筒、磁瓦、弹片进行上下料,并且需要人工将这些配件在不同的组装设备之间来回搬运和输送,不能持续性进行装配,组装效率低下,且人工成本高,因此有必要予以改进。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种磁瓦全自动组装设备。

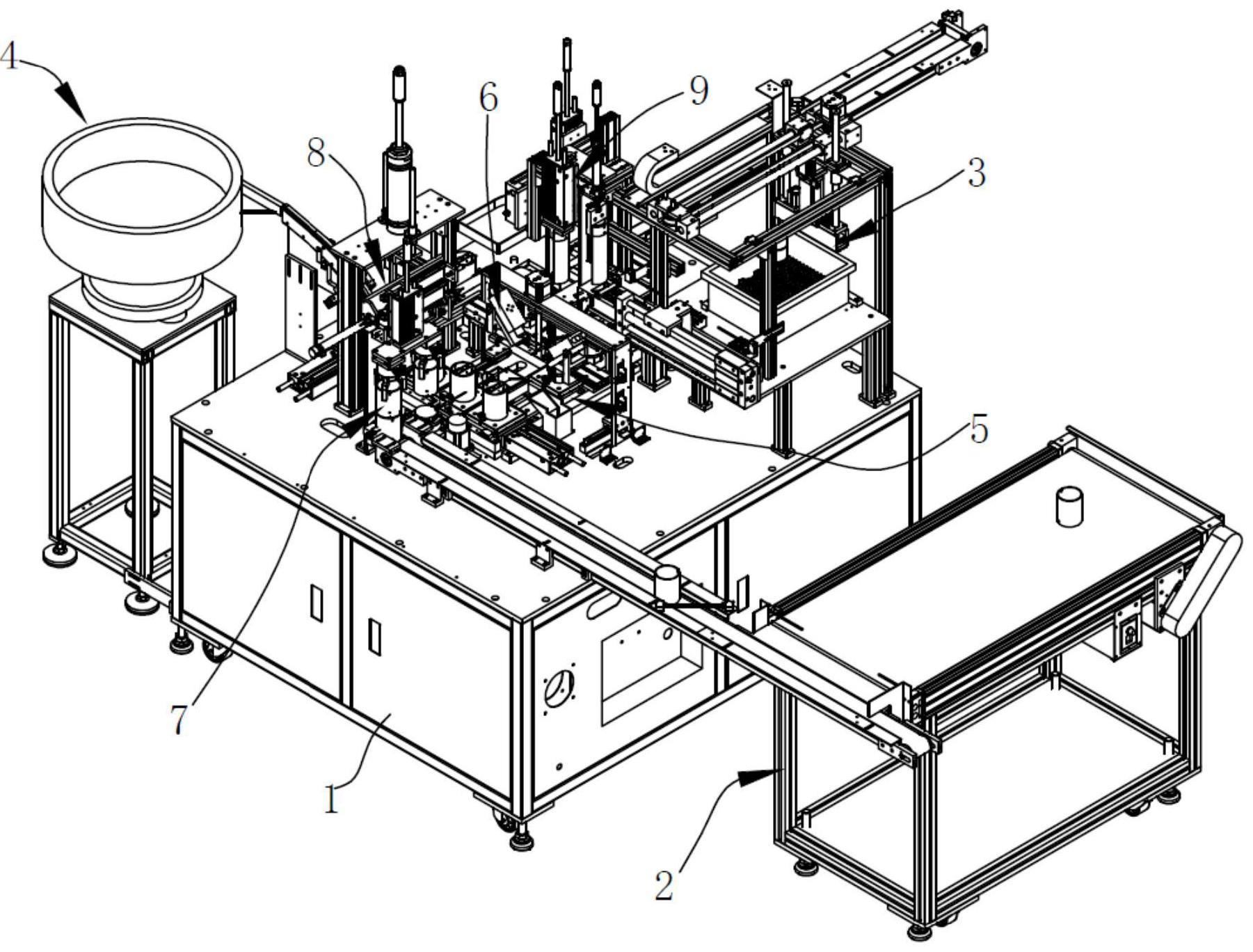

2、为了实现上述目的,本发明所采用的技术方案是:一种磁瓦全自动组装设备,其包括机架、设置在机架上的铁筒上料机构、磁瓦上料机构、模具传送线,模具传送线配置有能够在铁筒上料机构、磁瓦上料机构之间循环移动的多个定位模具;机架还装配有用于将磁瓦装入定位模具的磁瓦入模机构以及用于将铁筒移送至定位模具的铁筒入模机构;定位模具配置有靠近或远离的两个限位夹板,限位夹板用于定位磁瓦,两个限位夹板靠近以便于铁筒套设在两个限位夹板的外侧;两个限位夹板远离将磁瓦抵触在铁筒的内壁上并使得铁筒定位在定位模具上。

3、进一步的技术方案中,所述模具传送线还设置有模具安装座以及传送机构,模具安装座具有多个相互垂直并用于装配定位模具的导向滑槽,传送机构包括用于推动定位模具沿着第一个导向滑槽滑动的第一转向驱动源、用于将沿着第一个导向滑槽滑动的定位模具推送入第二个导向滑槽的第二转向驱动源、用于将沿着第二个导向滑槽滑动的定位模具推送入第三个导向滑槽的第三转向驱动源以及用于将沿着第三个导向滑槽滑动的定位模具推送入第四个导向滑槽的第四转向驱动源。

4、进一步的技术方案中,各个所述定位模具包括定位主体、至少两个限位夹板以及装配在两个限位夹板之间的弹性件,定位主体开设有限位孔,两个限位夹板对称容设于限位孔内,且每个限位夹板的端部贯穿出限位孔并与定位主体活动装配。

5、进一步的技术方案中,所述磁瓦上料机构包括磁瓦上料座、设于磁瓦上料座一侧的磁瓦储料装置、设于磁瓦上料座另一侧的出料装置以及架设于磁瓦上料座上方的磁瓦取料机械手,磁瓦取料机械手用于拾取磁瓦储料装置内的磁瓦并将磁瓦移送至出料装置,出料装置用于将磁瓦推送至磁瓦入模机构。

6、进一步的技术方案中,所述磁瓦入模机构包括装配于机架的磁瓦入模基座、设于磁瓦入模基座的磁瓦接料模组以及用于将磁瓦接料模组推入定位模具内的推瓦装置,磁瓦接料模组包括设置在磁瓦入模基座之上的磁瓦接置板、固定于磁瓦接置板的第一传动板、固定设于第一传动板的第一旋转驱动件、驱动连接于第一旋转驱动件输出轴的第一主动齿轮以及与第一主动齿轮啮合的第一被动齿轮,磁瓦接置板对应第一被动齿轮的位置处开设有两个左右对称设置的磁瓦定位槽。

7、进一步的技术方案中,所述点胶机构包括滑动连接于机架的第一活动架、活动安装于第一活动架的第二活动架、分别固定装配于第二活动支架左右两侧的两个点胶组件、固定设于机架并用于驱动第一活动架水平横移的点胶横移驱动源、固定设于第一活动架并用于驱动第二活动支架上下升降的点胶升降驱动源。

8、进一步的技术方案中,各个所述点胶组件包括固定装配于第二活动架的点胶固定座、安装于点胶固定座的点胶气缸、驱动连接于点胶气缸的点胶滑座、活动设于点胶滑座的点胶头连接座以及固定安装到点胶滑座的点胶头,点胶滑座与点胶头连接座之间装配有弹性缓冲件。

9、进一步的技术方案中,所述铁筒入模机构包括铁筒定位装置以及铁筒取料机械手,铁筒取料机械手包括固定于机架的铁筒入模基座、至少两个取料组件、以及分别固定装配于机架的取筒升降机构以及送筒横移机构,取筒升降机构以及送筒横移机构配合使用,以用于驱动一取料组件拾取铁筒上料机构所上料的铁筒并移送至铁筒定位装置内、且驱动另一取料组件将铁筒定位装置定位后的铁筒装入定位模具。

10、进一步的技术方案中,所述弹片上料机构包括用于存储弹片的振料盘、固定于机架的轨道安装板、固定安装于轨道安装板并连接于振料盘的出料轨道以及设于出料轨道的挡料气缸,出料轨道成型有出料通道,挡料气缸驱动连接有能够伸入或退出出料通道内的挡料件。

11、进一步的技术方案中,所述弹片入筒机构包括架设于机架的弹片入筒基座、活动安装于弹片入筒基座的弹片接料模组以及用于将弹片推入铁筒内的弹片推送装置,弹片接料模组包括设置在弹片入筒基座之上的弹片接置板、固定于弹片接置板的第二传动板、固定设于第二传动板的第二旋转驱动件、驱动连接于第二旋转驱动件输出轴的第二主动齿轮以及与第二主动齿轮啮合的第二被动齿轮,弹片接置板对应第一被动齿轮的位置处开设有两个左右对称设置的弹片定位槽。

12、为了实现上述目的,本发明还提供了一种磁瓦全自动组装方法,其包括以下步骤,

13、磁瓦上料步骤:通过磁瓦上料机构供应磁瓦;

14、磁瓦组装步骤:通过磁瓦入模机构将供应的两个磁瓦装入定位模具内,磁瓦定位模具通过两个限位夹板分别定位两个磁瓦;

15、传送步骤:通过模具传送线使多个定位模具能够在铁筒上料机构、磁瓦上料机构之间循环移动,使装配有磁瓦的定位模具移动至铁筒上料机构位置处;

16、铁筒上料步骤:通过铁筒上料机构将铁筒上料到模具传送线;

17、铁筒组装步骤:通过铁筒入模机构将供应的铁筒装入模具传送线内的定位模具,其中,铁筒套设在定位模具的两个限位夹板的外侧,两个限位夹板插入铁筒的筒腔;

18、铁筒与磁瓦组装步骤:通过使两个限位夹板相互远离,以使两个限位夹板上的磁瓦分别抵触在铁筒的内壁上,并使铁筒定位在定位模具上。

19、采用上述结构后,本发明和现有技术相比所具有的优点是:

20、本发明通过设置铁筒上料机构与磁瓦上料机构分别自动供应铁筒、磁瓦,通过定位模具的两个限位夹板预先定位磁瓦,并且在模具传送线的作用下,将定位的磁瓦传送到铁筒入模机构的位置处,使铁筒套设在定位模具的两个限位夹板的外侧,且两个限位夹板是插入铁筒的筒腔内的,在铁筒套好后,通过使两个限位夹板相互远离,以使两个限位夹板上的磁瓦分别抵触在铁筒的内壁上,并使铁筒定位在定位模具上,本发明的结构设计合理,无需人工参与操作,自动化程度化高,装配效率高,并且,这样的结构设计巧妙,不仅能够定位磁瓦和铁筒,还能巧妙地使点胶后的磁瓦贴在铁筒内壁,整体结构紧凑且精巧。

技术特征:

1.一种磁瓦全自动组装设备,其特征在于:包括机架(1)、设置在机架(1)上的铁筒上料机构(2)、磁瓦上料机构(3)、模具传送线(5),模具传送线(5)配置有能够在铁筒上料机构(2)、磁瓦上料机构(3)之间循环移动的多个定位模具(50);机架(1)还装配有用于将磁瓦装入定位模具(50)的磁瓦入模机构(9)以及用于将铁筒移送至定位模具(50)的铁筒入模机构(7);定位模具(50)配置有靠近或远离的两个限位夹板(501),限位夹板(501)用于定位磁瓦,两个限位夹板(501)靠近以便于铁筒套设在两个限位夹板(501)的外侧;两个限位夹板(501)远离将磁瓦抵触在铁筒的内壁上并使得铁筒定位在定位模具(50)上。

2.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:所述模具传送线(5)还设置有模具安装座(51)以及传送机构,模具安装座(51)具有多个相互垂直并用于装配定位模具(50)的导向滑槽(510),传送机构包括用于推动定位模具(50)沿着第一个导向滑槽(510)滑动的第一转向驱动源(52)、用于将沿着第一个导向滑槽(510)滑动的定位模具(50)推送入第二个导向滑槽(510)的第二转向驱动源(53)、用于将沿着第二个导向滑槽(510)滑动的定位模具(50)推送入第三个导向滑槽(510)的第三转向驱动源(54)以及用于将沿着第三个导向滑槽(510)滑动的定位模具(50)推送入第四个导向滑槽(510)的第四转向驱动源(55)。

3.根据权利要求2所述的一种磁瓦全自动组装设备,其特征在于:各个所述定位模具(50)包括定位主体(500)以及装配在两个限位夹板(501)之间的弹性件(502),定位主体(500)开设有限位孔(5000),两个限位夹板(501)容设于限位孔(5000)内,且每个限位夹板(501)的端部贯穿出限位孔(5000)并与定位主体(500)活动装配。

4.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:所述磁瓦上料机构(3)包括磁瓦上料座(30)、设于磁瓦上料座(30)一侧的磁瓦储料装置(31)、设于磁瓦上料座(30)另一侧的出料装置(32)以及架设于磁瓦上料座(30)上方的磁瓦取料机械手(33),磁瓦取料机械手(33)用于拾取磁瓦储料装置(31)内的磁瓦并将磁瓦移送至出料装置(32),出料装置(32)用于将磁瓦推送至磁瓦入模机构(9)。

5.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:所述磁瓦入模机构(9)包括装配于机架(1)的磁瓦入模基座(90)、设于磁瓦入模基座(90)的磁瓦接料模组(91)以及用于将磁瓦接料模组(91)推入定位模具(50)内的推瓦装置(92),磁瓦接料模组(91)包括设置在磁瓦入模基座(90)之上的磁瓦接置板(910)、固定于磁瓦接置板(910)的第一传动板(911)、固定设于第一传动板(911)的第一旋转驱动件(912)、驱动连接于第一旋转驱动件(912)输出轴的第一主动齿轮(913)以及与第一主动齿轮(913)啮合的第一被动齿轮(914),磁瓦接置板(910)对应第一被动齿轮(914)的位置处开设有两个左右对称设置的磁瓦定位槽(915)。

6.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:还设置有用于对磁瓦进行点胶的点胶机构(6);点胶机构(6)包括滑动连接于机架(1)的第一活动架(60)、活动安装于第一活动架(60)的第二活动架(61)、分别固定装配于第二活动支架左右两侧的两个点胶组件(62)、固定设于机架(1)并用于驱动第一活动架(60)水平横移的点胶横移驱动源、固定设于第一活动架(60)并用于驱动第二活动支架上下升降的点胶升降驱动源(64)。

7.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:所述铁筒入模机构(7)包括铁筒定位装置(70)以及铁筒取料机械手(71),铁筒取料机械手(71)包括固定于机架(1)的铁筒入模基座(710)、至少两个取料组件(711)、以及分别固定装配于机架(1)的取筒升降机构(712)以及送筒横移机构(713),取筒升降机构(712)以及送筒横移机构(713)配合使用,以用于驱动一取料组件(711)拾取铁筒上料机构(2)所上料的铁筒并移送至铁筒定位装置(70)内、且驱动另一取料组件(711)将铁筒定位装置(70)定位后的铁筒装入定位模具(50)。

8.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:还包括设置在机架(1)上的弹片上料机构(4);弹片上料机构(4)包括用于存储弹片的振料盘(40)、固定于机架(1)的轨道安装板(41)、固定安装于轨道安装板(41)并连接于振料盘(40)的出料轨道(42)以及设于出料轨道(42)的挡料气缸(43),出料轨道(42)成型有出料通道(420),挡料气缸(43)驱动连接有能够伸入或退出出料通道(420)内的挡料件(44)。

9.根据权利要求1所述的一种磁瓦全自动组装设备,其特征在于:还包括设置在机架(1)上的弹片入筒机构(8);所述弹片入筒机构(8)包括架设于机架(1)的弹片入筒基座(80)、活动安装于弹片入筒基座(80)的弹片接料模组(81)以及用于将弹片推入铁筒内的弹片推送装置(82),弹片接料模组(81)包括设置在弹片入筒基座(80)之上的弹片接置板(810)、固定于弹片接置板(810)的第二传动板(811)、固定设于第二传动板(811)的第二旋转驱动件(812)、驱动连接于第二旋转驱动件(812)输出轴的第二主动齿轮(813)以及与第二主动齿轮(813)啮合的第二被动齿轮(814),弹片接置板(810)对应第一被动齿轮(914)的位置处开设有两个左右对称设置的弹片定位槽(815)。

10.一种磁瓦全自动组装方法,其特征在于:包括以下步骤,

技术总结

本发明公开了一种磁瓦全自动组装设备及组装方法,其包括机架、铁筒上料机构、磁瓦上料机构、模具传送线,模具传送线配置有多个定位模具;机架还装配有磁瓦入模机构以及铁筒入模机构;定位模具配置有靠近或远离的两个限位夹板,两个限位夹板靠近以便于铁筒套设在两个限位夹板的外侧;两个限位夹板远离将抵触磁瓦在铁筒的内壁上并使得铁筒定位在定位模具上。本发明通过铁筒上料机构与磁瓦上料机构分别自动供应铁筒、磁瓦,通过两个限位夹板相互靠近或者远离而定位磁瓦、铁筒、并使磁瓦贴到铁筒内壁,本发明的结构设计合理,自动化程度化高,且结构巧妙又紧凑,不仅能够定位磁瓦和铁筒,还能巧妙地点胶后的磁瓦贴在铁筒内壁,整体结构紧凑且精巧。

技术研发人员:黄日远

受保护的技术使用者:广东科创兴智能装备有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!