外转子电机的制作方法

本发明涉及电机,特别涉及一种外转子电机。

背景技术:

1、直流电机作为一种体积小且高效率的电机,越来越多的在各种领域被广泛运用,且深受各大行业的厚爱;并且随着电机技术的不断发展,目前市场中的直流电机主要可以分为外转子电机和内转子电机。在电动工具领域,所使用的电机多为内转子电机,但是使用内转子电机的电动工具,其设计如果想要取得更高的电机效率以及更高的转速和扭矩,就需要加大电机的体积,进而导致该类电机的设计体积更大,不便于电动工具的小型化、高转速及高扭矩发展,因此体积小巧且性能强劲的外转子电机在电动工具领域有了更多的应用。

2、外转子电机在运行过程中会产生热量,导致电机的温度升高,而风扇旋转则会产生气流,来对电机进行冷却降温,但是风扇对于电机也是个负载,一方面,风扇旋转功率的大小对电机效率有显著影响;另一方面,风扇所能产生的流量大小以及气流在电机内部的流动路径,直接影响电机绕组的温升,且间接影响电机输出功率、效率以及过载能力。

3、外转子电机的风扇一般有离心和轴流两种,而离心风扇所能产生的风压大,容易克服机器内部的流动阻力,同时也便于设计整机的散热风路;离心风扇高速旋转时存在正负压(高低压)区的概念,气流必须从负压(低压)区域吸入,在正压(高压)区域被离心力甩出。

4、并且外转子电机特殊的结构,需要在固定磁钢的铁壳上预留电机散热通风孔,并在孔外设置随磁钢及铁壳一起旋转的离心风扇,由此构成完整的散热系统来冷却电机线圈。所以散热通风孔既要有良好的设计以保证气流顺利通过,又要保证高速旋转时的铁壳强度,而鱼与熊掌不可兼得。

5、另外,漆包线以一定的线径和匝数在铁芯上绕制,便构成了外转子电机的定子部分,定子线圈间的气流通道截面呈倒“△”形状,因此径向上单个绕组底部和顶部的冷却气流速度是不同。采用离心风扇散热时,气流由背对风扇的一端流入电机内部,在风扇离心力产生的负压作用下,沿轴向流过上述两个线圈间的倒三角区,然后流经转子铁壳通风孔后被风扇甩出。由此气流路径上流道的面积和形状差异巨大,且线圈在轴向上相对气流流向有迎风面和背风面。

6、现有技术的外转子电机,铁壳通风孔和风扇不针对倒三角区进行合理设计,虽也能满足绕组的散热需求,但会带来绕组本体冷却不均、同比条件下风扇效率低、功率大等问题。

7、鉴于此,确有必要提供一种改进的外转子电机,以克服现有技术存在的缺陷。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种散热效果好且效率高的外转子电机。

2、本发明解决现有技术问题可采用如下技术方案:一种外转子电机,包括定子组件、套设于所述定子组件的外侧的转子组件、固定于所述转子组件的电机轴及安装于所述电机轴的风扇,所述定子组件包括若干层叠的铁芯冲片及绕设于所述铁芯冲片的绕组,所述转子组件包括连接于所述电机轴的转子基壳及开设于所述转子基壳的多个风孔,所述风扇包括基板及安装于所述基板的多个风叶;所述铁芯冲片的内径r2,所述绕组在径向上的最外侧半径r3,所述绕组在径向上的最内侧半径r4,所述风叶所在圆次内径r6,所述风叶所在圆内径r7,所述风孔的径向最外侧距离r8,所述风孔的径向最内侧距离r9满足如下关系式:r2+(r3-r4)/4≤r8≤(r3+r4)/2、0.25r2≤r9≤0.5r2、r9≤r7≤(r8+r9)/2≤r6≤r8。

3、进一步改进方案为:所述风叶在所述基板的内侧设有引导部,使得所述风叶所在圆次内径r6不等于所述风叶所在圆内径r7。

4、进一步改进方案为:每个所述风孔在周向的跨距角度α满足如下关系式:60°≤α≤120°。

5、进一步改进方案为:每个所述风孔至少暴露出三个所述绕组。

6、进一步改进方案为:所述风孔至少暴露出360°/α个风叶。

7、进一步改进方案为:所述铁芯冲片的槽数z1,所述风叶的数量z2,所述风孔的数量z3满足如下关系式:z1≤z2≤z1+z3。

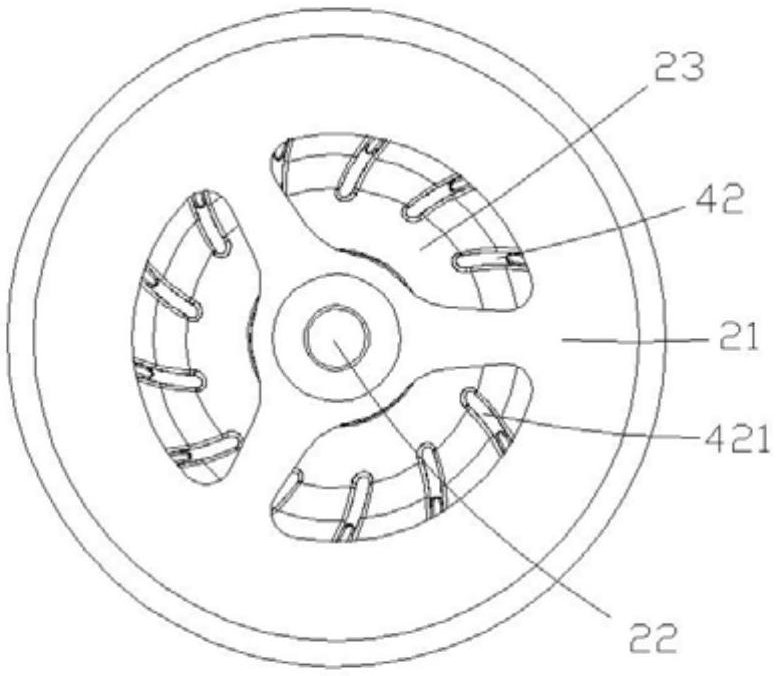

8、进一步改进方案为:所述转子组件包括贯穿所述转子基壳的中部的安装孔,多个所述风孔间隔分布于所述安装孔的外周。

9、进一步改进方案为:所述风孔包括靠近所述安装孔的第一段及远离所述安装孔的第二段,所述第一段和所述第二段呈弧形设置。

10、进一步改进方案为:所述引导部全部位于所述第一段和所述第二段之间。

11、进一步改进方案为:所述铁芯冲片的外径r1满足如下关系式:r3-r4≤r1-r2。

12、与现有技术相比,本发明具有如下有益效果:在消耗更小风扇功率的条件下,绕组的温度更低,电机散热性能好且效率更高。

技术特征:

1.一种外转子电机(100),包括定子组件(1)、套设于所述定子组件(1)的外侧的转子组件(2)、固定于所述转子组件(2)的电机轴(3)及安装于所述电机轴(3)的风扇(4),所述定子组件(1)包括若干层叠的铁芯冲片(11)及绕设于所述铁芯冲片(11)的绕组(12),所述转子组件(2)包括连接于所述电机轴(3)的转子基壳(21)及开设于所述转子基壳(21)的多个风孔(23),所述风扇(4)包括基板(41)及安装于所述基板(41)的多个风叶(42);其特征在于:所述铁芯冲片(11)的内径r2,所述绕组(12)在径向上的最外侧半径r3,所述绕组(12)在径向上的最内侧半径r4,所述风叶(42)所在圆次内径r6,所述风叶(42)所在圆内径r7,所述风孔(23)的径向最外侧距离r8,所述风孔(23)的径向最内侧距离r9满足如下关系式:r2+(r3-r4)/4≤r8≤(r3+r4)/2、0.25r2≤r9≤0.5r2、r9≤r7≤(r8+r9)/2≤r6≤r8。

2.根据权利要求1所述的外转子电机(100),其特征在于:所述风叶(42)在所述基板(41)的内侧设有引导部(421),使得所述风叶(42)所在圆次内径r6不等于所述风叶(42)所在圆内径r7。

3.根据权利要求1所述的外转子电机(100),其特征在于:每个所述风孔(23)在周向的跨距角度α满足如下关系式:60°≤α≤120°。

4.根据权利要求3所述的外转子电机(100),其特征在于:每个所述风孔(23)至少暴露出三个所述绕组(12)。

5.根据权利要求3所述的外转子电机(100),其特征在于:所述风孔(23)至少暴露出360°/α个风叶(42)。

6.根据权利要求1所述的外转子电机(100),其特征在于:所述铁芯冲片(11)的槽数z1,所述风叶(42)的数量z2,所述风孔(23)的数量z3满足如下关系式:z1≤z2≤z1+z3。

7.根据权利要求1所述的外转子电机(100),其特征在于:所述转子组件(2)包括贯穿所述转子基壳(21)的中部的安装孔(22),多个所述风孔(23)间隔分布于所述安装孔(22)的外周。

8.根据权利要求7所述的外转子电机(100),其特征在于:所述风孔(23)包括靠近所述安装孔(22)的第一段(231)及远离所述安装孔(22)的第二段(232),所述第一段(231)和所述第二段(232)呈弧形设置。

9.根据权利要求8所述的外转子电机(100),其特征在于:所述引导部(421)全部位于所述第一段(231)和所述第二段(232)之间。

10.根据权利要求1所述的外转子电机(100),其特征在于:所述铁芯冲片(11)的外径r1满足如下关系式:r3-r4≤r1-r2。

技术总结

本发明涉及一种外转子电机,包括定子组件、转子组件、电机轴及风扇,定子组件包括若干层叠的铁芯冲片及绕设于铁芯冲片的绕组,转子组件包括连接于电机轴的转子基壳及开设于转子基壳的多个风孔,风扇包括基板及安装于基板的多个风叶;铁芯冲片的内径R2,绕组在径向上的最外侧半径R3,绕组在径向上的最内侧半径R4,风叶所在圆次内径R6,风叶所在圆内径R7,风孔的径向最外侧距离R8,风孔的径向最内侧距离R9满足如下关系式:R2+(R3‑R4)/4≤R8≤(R3+R4)/2、0.25R2≤R9≤0.5R2、R9≤R7≤(R8+R9)/2≤R6≤R8。本发明的外转子电机在消耗更小风扇功率的条件下,绕组的温度更低,电机散热性能好且效率更高。

技术研发人员:刘天亮,彭少嘎,李建青

受保护的技术使用者:江苏东成工具科技有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!