一种定子线圈的绕制模具、定子线圈及线圈绕制方法与流程

本技术属于直线电机的,具体涉及一种定子线圈的绕制模具、定子线圈及线圈绕制方法。

背景技术:

1、直线电机是一种通过将封闭式磁场展开为开放式磁场,将电能转化为直线运动的机械能,而不需要任何中间转换机构的传动装置。直线电机的工作原理基于磁场互作用和电磁感应定律,当定子线圈中通过电流时,它会产生行波磁场,这个磁场与动子磁场相互作用产生推力和直线运动,通过改变线圈中的电流方向和大小,可以控制和调节直线电机的推力及运动速度。

2、定子线圈为直线电机的重要组成部分,其包括绕制模具以及缠绕于绕制模具外部的线圈。然而,绕制模具一般为铁制板材开槽制作而成,由于铁材料具有磁饱和性的特点,继而在某些高磁场条件下绕制模具容易饱和,从而影响直线电机的正常运行;另外,在对绕制模具进行生产制造时,需要对铁质板材上多余的部分进行切削,以使铁质板材形成u型结构,进而存在有生产原料的浪费,同时对铁质板材进行切削所需时间较长,导致绕制模具的生产效率较低。

技术实现思路

1、本技术提供了一种定子线圈的绕制模具、定子线圈及线圈绕制方法,以解决上述技术问题中的至少一个。

2、本技术所采用的技术方案为:

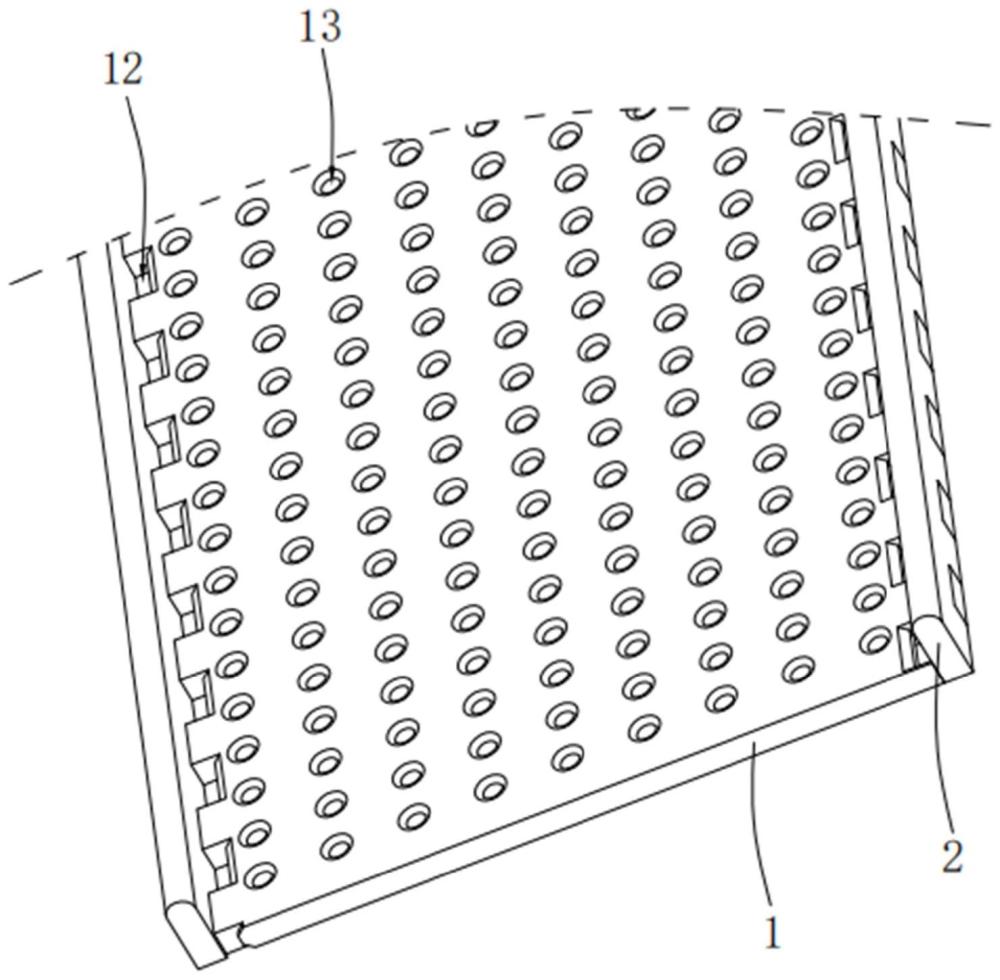

3、一种定子线圈的绕制模具,包括底板以及分别固定连接于所述底板两侧的侧板,两块所述侧板相对设置,以使两块所述侧板之间与所述底板共同形成容纳槽,所述底板和所述侧板均为绝缘材料制作而成。

4、通过采用上述技术方案,在对绕制模具进行生产时,可以对底板和侧板进行单独生产,然后再对底板和侧板进行拼装,以使底板和侧板共同形成具有容纳槽的绕制模具,一方面避免了在对绕制模具进行生产时,材料浪费的情况,降低了绕制模具的生产成本,另一方面避免了需要切削的步骤,从而缩短了对绕制模具进行生产所需的时间,提高了对绕制模具的生产效率。

5、另外,将底板以及侧板均设置为由绝缘材料制作而成,使得绕制模具无磁饱和现象发生,避免绕制模具在某些高磁场条件下绕制模具容易饱和的情况,进而保证直线电机的正常运行。

6、可选地,所述底板和所述侧板均由环氧树脂材料制作而成。

7、通过采用上述技术方案,由于环氧树脂材料具有绝缘性、硬度以及强度较高的特点,从而将底板和侧板设置为由环氧树脂材料制作而成,一方面可以避免绕制模具存在磁饱和的情况,以保证直线电机的正常工作,另一方面可以增加绕制模具的结构强度,以避免向绕制模具上绕制线圈时,绕制模具容易损坏的情况。

8、可选地,所述底板相对的两侧均设置有定位缺口,两块所述侧板均设置有与所述定位缺口卡合的定位凸起。

9、通过采用上述技术方案,在对绕制模具进行拼装时,将侧板上的定位凸起与底板上的定位缺口卡合,以使定位凸起和定位缺口的配合实现对侧板和底板的初定位,以便后续对侧板和底板进行固定,同时还可以增加侧板与底板的连接稳定性。

10、可选地,所述定位缺口的深度大于所述定位凸起的厚度,所述定位凸起背离所述底板的一侧与所述底板的边侧平齐设置,以使所述定位缺口和所述定位凸起共同形成穿线孔。

11、通过采用上述技术方案,将定位缺口的深度设置为大于定位凸起的厚度,并且将定位凸起背离底板的一侧与底板的边侧平齐设置,能够使得定位缺口和定位凸起共同形成穿线孔,从而避免了需要单独对底板进行打孔的情况,进而提高对绕制模具的生产效率。

12、可选地,位于所述底板两侧的所述定位缺口交错设置,以使位于所述底板两侧的穿线孔交错设置。

13、通过采用上述技术方案,将位于底板两侧的定位缺口交错设置,继而使得底板两侧的穿线孔交错设置,从而达到便于将线圈经穿线孔穿过的效果,避免多相绕组叠置的情况。

14、可选地,所述定位缺口具有朝向所述定位凸起的抵触面,所述抵触面为朝向所述定位凸起所在方向外凸的凸面。

15、通过采用上述技术方案,将抵触面设为朝向定位凸起所在的方向外凸的凸面,一方面可以增加穿线孔的孔口面积,继而达到便于将线圈穿过穿线孔的效果,另一方面使得抵触面与底板端面的连接位置为平滑的曲面,避免抵触面和底板端面的连接位置可能对线圈造成伤害的情况。

16、可选地,所述底板均匀间隔设置有多个绑扎孔。

17、通过采用上述技术方案,将线圈缠绕于绕制模具的外部之后,使用扎带对线圈进行固定,继而使得扎带穿过绑扎孔并对线圈进行固定,一方面增加线圈与绕制模具的连接稳定性,另一方面使得线圈贴紧于底板的端面,以避免线圈鼓包的情况,进而增加定子线圈的美观性。

18、可选地,所述侧板具有远离所述底板的转向周面,所述转向周面为朝向背离所述底板所在的方向外凸的弧面。

19、通过采用上述技术方案,将线圈缠绕于绕制模具后,线圈越过侧板的转向周面,由于转向周面为弧面,一方面可以增加线圈与侧板的连接面积,以增加线圈与绕制模具的连接稳定性,另一方面可以避免因侧板的边角较为锋利容易对线圈造成损坏的情况。

20、本技术还提供了一种定子线圈,包括上述的绕制模具以及缠绕于所述绕制模具外部的线圈,所述线圈穿设于所述穿线孔,还包括穿设于所述绑扎孔用于对所述线圈进行绑扎的扎带。

21、通过采用上述技术方案,将绕制模具采用上述技术方案的绕制模具,可以降低对定子线圈的生产成本,并且可以提高对定子线圈的生产效率;另外,通过采用扎带穿设于绑扎孔对线圈进行绑扎,一方面可以增加线圈与绕制模具的连接稳定性,另一方面可以使得定子线圈的表面更加的平整,以增加定子线圈的美观性,提高定子线圈的外观品质。

22、可选地,还包括设于所述绕制模具以及所述线圈外部的绝缘层。

23、通过采用上述技术方案,将线圈绕制在绕制模具的外部之后,向绕制模具以及线圈的外部浇注绝缘层或者将绕制模具以及线圈浸入绝缘层中,以使绕制模具以及线圈的外部形成绝缘层,进而可以增加线圈的绝缘性能以及增加定子线圈的机械性能。

24、本技术还公开了一种线圈绕制方法,其用于对上述定子线圈进行绕制,绕制模具的底板具有背离容纳槽的凸面以及与凸面相对的凹面,线圈分为a、b、c三相绕组,其包括以下步骤:

25、s1,a相绕组的一次绕制,a相绕组起头沿底板凸面垂直绕至侧板,沿侧板转弯绕至底板凹面,跨过b相绕组和c相绕组,从对应的穿线孔穿出,以使a相绕组穿至底板凸面,然后沿底板凸面垂直铺设,再用扎带穿过绑扎孔对a相绕组进行紧固,将a相绕组剩余部分牵引拉直,等待下一轮绕制;

26、s2,b相绕组的一次绕制,b相绕组沿底板凸面垂直绕至侧板,沿侧板转弯绕至底板凹面,跨过相邻的c相绕组与刚绕制的a相绕组,从对应的穿线孔穿过,以使b相绕组穿至底板凸面,然后沿底板凸面垂直铺设,再用扎带穿过绑扎孔对b相绕组进行紧固,将b相绕组剩余部分牵引拉直,等待下一轮绕制;

27、s3,c相绕组的一次绕制,c相绕组沿底板凸面垂直绕至侧板,沿侧板转弯绕至底板凹面,跨过相邻的a相绕组与b相绕组,从对应的穿线孔穿过,以使c相绕组穿至底板凸面,然后沿底板凸面垂直铺设,再用扎带穿过绑扎孔对c相绕组进行紧固,将c相绕组剩余部分牵引拉至,等待下一轮绕制;

28、s4,循环操作步骤s1-s3,进行接下来的多轮绕制工作,直至将a、b、c三相绕组匝数绕完;

29、s5,绝缘层的形成,通过向定子线圈的外部浇注绝缘材料或将定子线圈浸入绝缘漆中。

30、通过采用上述技术方案,通过上述方法对线圈进行绕制,可以使得三相绕组之间更加的紧凑,同时使得线圈与底板贴合的更加紧密,以增加线圈的表面平整度以及保证每匝绕组线圈的直线度,增加定子线圈的外观品质,提高定子线圈的产品质量;另外,还可以保证绕组在侧板的s弯形状稳定一致。

31、由于采用了上述技术方案,本技术所取得的有益效果为:

32、1.本技术中的绕制模具包括底板以及设于底板两侧的侧板,底板以及侧板为绝缘材料制作而成,使得绕制模具无磁饱和现象发生,避免绕制模具在某些高磁场条件下绕制模具容易饱和的情况,进而保证直线电机的正常运行;另外,避免了对绕制模具进行生产时,需要进行切削工艺的情况,降低了绕制模具的生产成本以及提高了对绕制模具的生产效率;

33、2.本技术绕制模具中的底板以及侧板由环氧树脂材料制作而成,一方面可以避免绕制模具存在磁饱和的情况,以保证直线电机的正常工作,另一方面可以增加绕制模具的结构强度,以避免向绕制模具上绕制线圈时,绕制模具容易损坏的情况;

34、3.本技术绕制模具中的底板相对的两侧均设置有定位缺口,侧板设置有与定位缺口卡合的定位凸起,定位凸起与定位缺口的配合可以实现对侧板的初定位,以便后续对侧板和底板进行固定,同时还可以增加侧板与底板的连接稳定性。

- 还没有人留言评论。精彩留言会获得点赞!