换挡电机电路板、换挡电机、变速器和新能源车的制作方法

本发明涉及换挡电机,尤其涉及一种换挡电机电路板、换挡电机,变速器和新能源车。

背景技术:

1、随着新能源的普及,单纯使用固定速比的减速机构匹配电动机的动力组合不能适应新能源汽车的复杂的驾驶场景需求。通过选用自动变速箱匹配电动机,一方面可以在保证车辆最高行驶车速的同时进一步提升车辆低速时的动力性,从而达到减小电动机尺寸的目的;另一方面,通过合理选择速比,可以最大限度保证电动机工作在高效运作区间,从而达到减小动力电池容量的目的,最终能够显著减小电动汽车动力系统的整体成本。对此现有技术中常常给新能源车辆匹配多档位的自动变速箱。为了实现多档位的切换,需要通过换挡电机驱动换挡机构动作进行换挡。当档位较多时往往需要两个换挡电机,例如专利号为cn107461490a的专利文献中就公开了一种采用两个换挡电机实现新能源汽车四个档位切换的方案。在现有技术中换挡电机与控制换挡电机的控制电路往往是分离设置的,由于换挡电机和控制电路要分别安装,因此这样增加了换挡电机和控制电路安装复杂度。由于换挡电机和其控制电路分开设置,因此不便于对换挡电机的进行检测,也不利于对换挡电机控制的准确性。对此申请人提出将两个换挡电机的控制电路集成到同一个换挡电机中,但是集成后电路板上的器件较多,不利于电路的散热。

技术实现思路

1、有鉴于此,本发明实施例提供了一种换挡电机电路板,用于解决现有技术中需要多个电路板才能控制多个换挡电机的技术问题。

2、本发明采用的技术方案是:

3、第一方面,本发明提供了一种换挡电机电路板,包括:pcb板、双电机控制电路,所述双电机控制电路用于控制第一换挡电机和第二换挡电机,所述双电机控制电路设置在pcb板上,所述pcb板设置在第一换挡电机的壳体内部,所述pcb板上设置有若干个功率器件和若干个主器件,所述若干个功率器件分为两组,所述两组功率器件对称设置在pcb板的相对的两个表面。

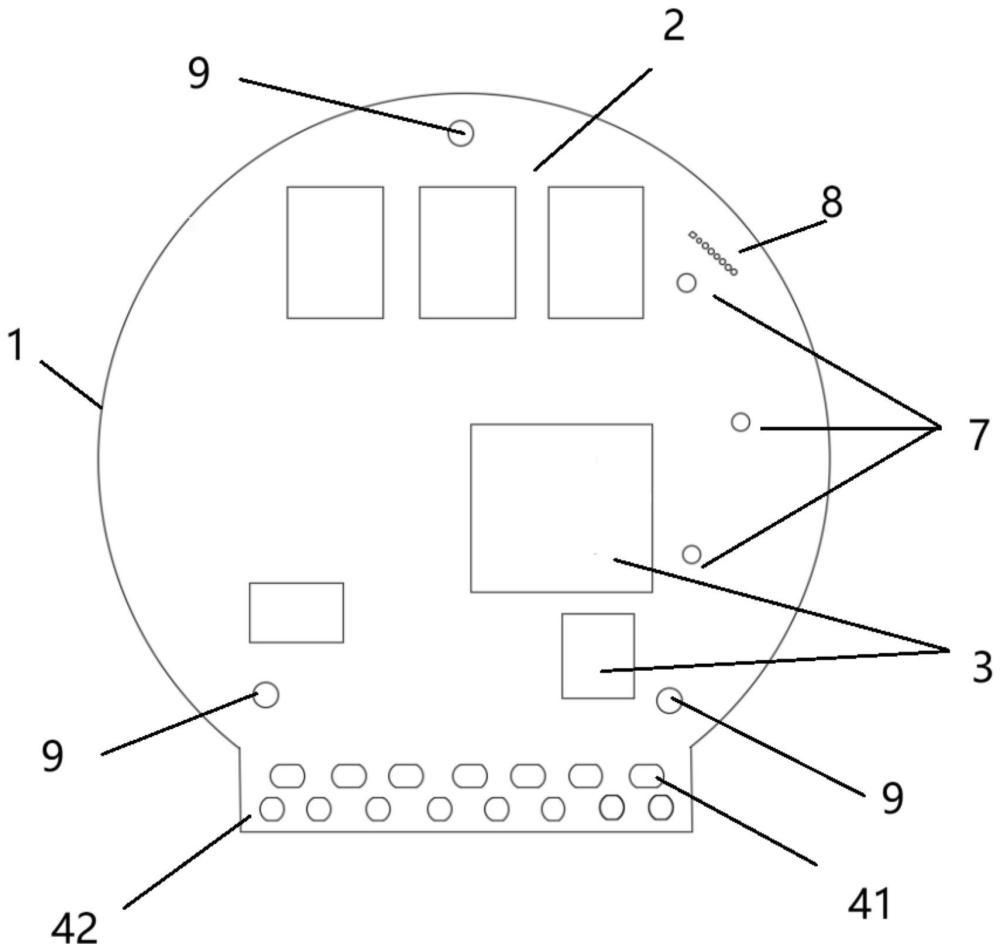

4、优选地,所述pcb板包括第一部分和第二部分,所述第一部分的外轮廓为一段优弧,所述第二部分为长方形,所述长方形的一边与所述优弧的两个端点相接,所述主器件位于所述第一部分上,所述功率器件位于第一部分上,所述功率器件设置在主器件所在区域的远离第二部分的一侧。

5、优选地,还包括设置在所述第二部分中的第一插接孔组和第二插接孔组,所述第一插接孔组包括若干个第一插接孔,所述第二插接孔组包括若干个第二插接孔。

6、优选地,所述第一插接孔组和第二插接孔组沿第一方向排列成两排,所述第一方向为第二部分的长边方向,所述第一插接孔的开孔面积大于第二插接孔的开孔面积,所述第一插接孔组中相邻两个插接孔之间的间距为第一间距,所述第二插接孔组中相邻两个插接孔之间的间距为第二间距,所述第一间距大于所述第二间距。

7、优选地,所述pcb板上还开设有三相通孔,所述三相通孔位于同一个等腰三角形的三个顶点上,所述等腰三角形的顶角大于90度,所述等腰三角形的底边与所述第二部分的短边平行,所述三相通孔位于pcb板对称轴的同一侧。

8、优选地,所述pcb板上还开设有若干个烧录孔,所述若干个烧录孔沿第二方向排列成一排,所述第二方向与所述第一方向之间成预设夹角,所述烧录孔位于三相通孔远离第一部分的中心的一侧,还包括3个固定通孔,所述3个固定通孔位于同一个等边三角形的三个顶点位置,所述等边三角形的中心与第一部分的圆心重合,所述主器件成扇形分布在pcb板上,所述pcb上设置有丝印,所述丝印位于所述pcb板的上端面,所述pcb板上还设置有检测点,所述检测点位于pcb板朝上的一面;

9、设置在pcb板上的器件包括重要器件和非重要器件,所述重要器件位于pcb板朝上的一面,所述非重要器件位于pcb板朝下的一面。

10、优选地,还包括第一器件和第二器件,所述第一器件和所述第二器件的高度超过预设值,所述第一器件和所述第二器件位于pcb板朝下的一面,所述第一器件和所述第二器件位于换挡电机壳体避让空间的上方,所述避让空间与pcb板下表面的距离大于等于25mm。

11、第二方面,本发明还提供一种换挡电机,包括权第一方面所述的换挡电机电路板,所述换挡电机的壳体上设置有第一散热块和第二散热块,所述第一散热块位于朝上的一组功率器件的上方,所述第二散热块位于所述主器件的上方,所述第一散热块在pcb板上的投影覆盖朝上的一组功率器件,所述第二散热块在pcb板上的投影覆盖所述主器件;

12、优选地,所述换挡电机的壳体上还设置有风冷装置,所述风冷装置包括风源和若干个导流板对,所述若干个导流板对沿风源的送风方向依次排列,所述没对导流板对包括沿对称轴对称设置的第一导流板和第二导流板,所述第一导流板和所述第二导流板朝远离对称轴的方向弯折。所述第一导流板和第二导流板之间的间距为通风间距,所述相邻两对导流板的通风间距之比等于相邻两对导流板空气流速的反比与对应位置所需要的单位时间散热量之比的乘积。

13、第三方面,本发明还提供一种变速器,包括第二方面所述的换挡电机。

14、第四方面,本发明还提供一种新能源车,包括第二方面所述的换挡电机或者第三方面所述的变速器。

15、有益效果:本发明的换挡电机电路板通过将用于控制两个换挡电机的控制电路集成到同一块pcb板上,并将该pcb板设置在其中一个换挡电机的壳体之内,实现了用一块pcb板控制两个换挡电机工作,并同时将换挡电机和换挡电机的控制电路集成在换挡电机中,这样用户只需要将换挡电机安装在产品上就可以获得换挡电机的功能和对换挡电机进行控制的功能。并且由于本发明的换挡电机电路板将功率器件对称设置在pcb板的相对的两个表面,因此充分利用了pcb板的正反两个面,通过将功率器件对称的设置在pcb板同一区域的相反的两侧,在实现集中散热的同时使功率器件可以朝pcb板的正反两个不同的方向更快的散热,从而使控制电路的散热效果得到了显著的提高。

16、本发明的换挡电机由于采用了前述换挡电机电路板,并且通过第一散热块和第二散热块对功率器件分别对功率器件和主器件进行散热,因此即实现了换挡电机和对两个换挡电机控制功能的高度集成,又使得集成了两个换挡电机控制功能的电路具有良好的散热效果。

17、本发明的减速器和新能源车由于采用了前述换挡电机,因此具有集成度高,控制电路散热良好的优点。

技术特征:

1.换挡电机电路板,其特征在于,包括:pcb板、双电机控制电路,所述双电机控制电路用于控制第一换挡电机和第二换挡电机,所述双电机控制电路设置在pcb板上,所述pcb板设置在第一换挡电机的壳体内部,所述pcb板上设置有若干个功率器件和若干个主器件,所述若干个功率器件分为两组,所述两组功率器件对称设置在pcb板的相对的两个表面。

2.根据权利要求1所述的换挡电机电路板,其特征在于,所述pcb板包括第一部分和第二部分,所述第一部分的外轮廓为一段优弧,所述第二部分为长方形,所述长方形的一边与所述优弧的两个端点相接,所述主器件位于所述第一部分上,所述功率器件位于第一部分上,所述功率器件设置在主器件所在区域的远离第二部分的一侧;还包括设置在所述第二部分中的第一插接孔组和第二插接孔组,所述第一插接孔组包括若干个第一插接孔,所述第二插接孔组包括若干个第二插接孔。

3.根据权利要求2所述的换挡电机电路板,其特征在于,所述第一插接孔组和第二插接孔组沿第一方向排列成两排,所述第一方向为第二部分的长边方向,所述第一插接孔的开孔面积大于第二插接孔的开孔面积,所述第一插接孔组中相邻两个插接孔之间的间距为第一间距,所述第二插接孔组中相邻两个插接孔之间的间距为第二间距,所述第一间距大于所述第二间距。

4.根据权利要求2所述的换挡电机电路板,其特征在于,所述pcb板上还开设有三相通孔,所述三相通孔位于同一个等腰三角形的三个顶点上,所述等腰三角形的顶角大于90度,所述等腰三角形的底边与所述第二部分的短边平行,所述三相通孔位于pcb板对称轴的同一侧。

5.根据权利要求4所述的换挡电机电路板,其特征在于,所述pcb板上还开设有若干个烧录孔,所述若干个烧录孔沿第二方向排列成一排,所述第二方向与所述第一方向之间成预设夹角,所述烧录孔位于三相通孔远离第一部分的中心的一侧,还包括3个固定通孔,所述3个固定通孔位于同一个等边三角形的三个顶点位置,所述等边三角形的中心与第一部分的圆心重合,所述主器件成扇形分布在pcb板上,所述pcb上设置有丝印,所述丝印位于所述pcb板的上端面,所述pcb板上还设置有检测点,所述检测点位于pcb板朝上的一面;

6.根据权利要求1至5中任一项所述的换挡电机电路板,其特征在于,还包括第一器件和第二器件,所述第一器件和所述第二器件的高度超过预设值,所述第一器件和所述第二器件位于pcb板朝下的一面,所述第一器件和所述第二器件位于换挡电机壳体避让空间的上方,所述避让空间与pcb板下表面的距离大于等于25mm。

7.换挡电机,其特征在于,包括权利要求1至6中任一项所述的换挡电机电路板,所述换挡电机的壳体上设置有第一散热块和第二散热块,所述第一散热块位于朝上的一组功率器件的上方,所述第二散热块位于所述主器件的上方,所述第一散热块在pcb板上的投影覆盖朝上的一组功率器件,所述第二散热块在pcb板上的投影覆盖所述主器件。

8.根据权利要求7所述的换挡电机,其特征在于,换挡电机的壳体上还设置有风冷装置,所述风冷装置包括风源和若干个导流板对,所述若干个导流板对沿风源的送风方向依次排列,所述没对导流板对包括沿对称轴对称设置的第一导流板和第二导流板,所述第一导流板和所述第二导流板朝远离对称轴的方向弯折。所述第一导流板和第二导流板之间的间距为通风间距,所述相邻两对导流板的通风间距之比等于相邻两对导流板空气流速的反比与对应位置所需要的单位时间散热量之比的乘积。

9.变速器,其特征在于,包括权利要求8中所述的换挡电机。

10.新能源车,其特征在于,包括权利要求8中所述的换挡电机或者权利要求9中所述的变速器。

技术总结

本发明属于换挡电机技术领域,尤其涉及一种换挡电机电路板、换挡电机,变速器和新能源车。本发明的换挡电机电路板,包括:PCB板、双电机控制电路,所述双电机控制电路用于控制第一换挡电机和第二换挡电机,所述双电机控制电路设置在PCB板上,所述PCB板设置在第一换挡电机的壳体内部,所述PCB板上设置有若干个功率器件和若干个主器件,所述若干个功率器件分为两组,所述两组功率器件对称设置在PCB板的相对的两个表面。本发明可以通过同一PCB板控制两个电机并提供良好的散热效果。

技术研发人员:苏倩,廖飘

受保护的技术使用者:江苏阿姆特新能源科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!