一种绕线方法及适配该绕线方法的定子与流程

本发明涉及绕线,尤其涉及一种绕线方法及适配该绕线方法的定子。

背景技术:

1、随着电机使用的广泛性,用户对电机的性能以及体积要求越来越高,然而现有电机的定子绕线方式单一,难以适应不同的绕线要求。

2、现有的绕线装置,使用线嘴牵引线材,线嘴绕定子的齿部旋转,同时逐步吐出线材,完成该齿部的绕线。大线径的线材强度较高,大多使用这种绕线方式,绕线过程中线嘴需要伸入绕线槽中进行绕线,绕线槽中需要留出供线嘴移动的空间。尤其在绕设直径偏大的线材时,线材的直径增加,线嘴的体积也会增加,绕线槽中需要预留出更多空间供线嘴移动,直接减少了绕线槽内供线材绕设的空间,使绕设后的线材与线材之间的间隙的空间浪费,降低了槽满率。

3、生产中可以使用多股线代替大线径的线材,相较于大线径的单股线材,多股线材更加柔软,便于绕线装置的线嘴在绕线槽外部移动,进行绕设。但是多股线材同时绕设的线材数量太多,难以整齐的绕设在定子上,空间利用率低,槽满率不高。

技术实现思路

1、针对上述现有技术的缺点,本发明的目的是提供一种绕线方法及适配该绕线方法的定子,用于提高定子绕设大线径线材时的槽满率。

2、为实现上述目的,本发明的技术方案如下:

3、一种绕线方法,包括:

4、s1.线材的一端作为固定端,固定在定子的外侧;

5、s2.从上往下,沿定子的内孔拉动线材,使线材从内侧向外侧切入一绕线槽;

6、s3.定子绕其轴线旋转一定角度;

7、s4.沿定子的内孔向上拉动线材,使线材从内侧向外侧切入另一绕线槽;

8、s5.定子绕其轴线反向旋转一定角度;

9、s6.循环步骤s2、s3、s4和s5,完成单个齿部的绕线;

10、s7.定子绕其轴线反向旋转一定角度,循环步骤s6,完成另一齿部的绕线;

11、s8.循环步骤s7,所有齿部绕线完成后,放松线材的固定端,并剪断远离线材固定端的另一末端,定子绕线完成。

12、进一步地,所述步骤s1中,使用夹剪部固定线材,所述夹剪部包括至少一对活动设置的夹爪。

13、进一步地,所述定子绕其轴线旋转的角度为:

14、x=360°/a

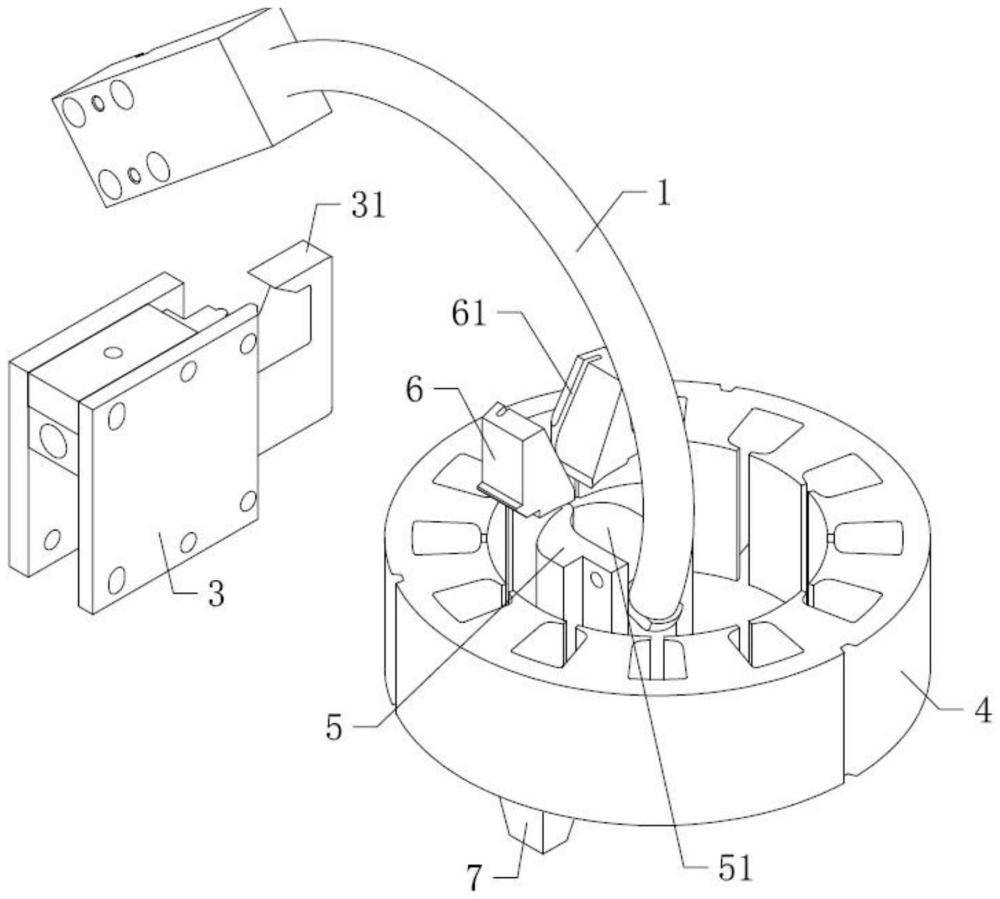

15、其中,x为所述定子绕其轴线旋转的角度;a为单个所述定子中齿部的数量。

16、进一步地,所述步骤s3之后,还包括步骤:所述定子的上方的第一限位部抵住所述线材的内侧和外侧。

17、进一步地,所述步骤s5之后,还包括步骤:所述定子的下方的第二限位部抵住所述线材的内侧和外侧。

18、进一步地,所述第一限位部和第二限位部沿所述齿部,从外侧向内侧循环移动。

19、进一步地,所述步骤s8中,步骤s7循环a-1次后,所有所述齿部绕线完成,其中,a为单个所述定子中齿部的数量。

20、进一步地,所述步骤s8中,使用夹剪部剪断线材

21、进一步地,在所述内孔中竖直设置导向部,两块所述导向部之间形成导向槽,所述导向槽的槽口指向所述线材的固定端并与定子的槽口对齐。

22、进一步地,沿所述定子的轴线方向,所述齿部的内侧的宽度小于所述齿部的外侧的宽度。

23、与现有技术相比,本发明的有益技术效果如下

24、(1)本发明所述的一种绕线方法,线材的拉动路径沿定子上方、定子的内孔和定子下方,不会进入绕线槽内部,所以无需在绕线槽内留出空间牵引线材,避免绕设后的线材与线材之间的间隙的空间浪费,提升槽满率。

25、(2)进一步地,在定子的上方设置第一限位部,在定子的下方设置第二限位部,第一限位部和第二限位部用于精准定位线材的绕设位置,保证线材绕设在齿部上。使第一限位部和第二限位部沿所述齿部,从外侧向内侧循环移动,即可将线材逐层整齐地绕设在齿部上,充分利用绕线槽内的空间,保证槽满率。

26、(3)进一步的,齿部的内侧宽度小于外侧宽度,平衡了绕线槽的内侧宽度和外侧宽度。绕线时,相邻两个齿部上绕设的线材之间的间隙,内侧与外侧的宽度相近,防止因间隙的外侧宽度较小,线材无法进入间隙的内侧进行绕设,从而保证槽满率。

技术特征:

1.一种绕线方法,其特征在于,所述方法包括以下步骤:

2.如权利要求1所述的绕线方法,其特征在于:所述步骤s1中,使用夹剪部固定线材,所述夹剪部包括至少一对活动设置的夹爪。

3.如权利要求1所述的绕线方法,其特征在于:所述定子绕其轴线旋转的角度为:

4.如权利要求1所述的绕线方法,其特征在于:所述步骤s3之后,还包括步骤:所述定子的上方的第一限位部抵住所述线材的内侧和外侧。

5.如权利要求4所述的绕线方法,其特征在于:所述步骤s5之后,还包括步骤:所述定子的下方的第二限位部抵住所述线材的内侧和外侧。

6.如权利要求5所述的绕线方法,其特征在于:所述第一限位部和第二限位部沿所述齿部,从外侧向内侧循环移动。

7.如权利要求1所述的绕线方法,其特征在于:所述步骤s8中,步骤s7循环a-1次后,所有所述齿部绕线完成,其中,a为单个所述定子中齿部的数量。

8.如权利要求2所述的绕线方法,其特征在于:所述步骤s8中,使用夹剪部剪断线材。

9.如权利要求1所述的绕线方法,其特征在于:在所述内孔中竖直设置导向部,两块所述导向部之间形成导向槽,所述导向槽的槽口指向所述线材的固定端并与定子的槽口对齐。

10.适配权利要求1~9任意一项所述绕线方法的定子,其特征在于:沿所述定子的轴线方向,所述齿部的内侧的宽度小于所述齿部的外侧的宽度。

技术总结

本发明涉及一种绕线方法及适配该绕线方法的定子,包括线材的一端作为固定端,固定在定子的外侧;从上往下,沿定子的内孔拉动线材,使线材从内侧向外侧切入一绕线槽;定子绕其轴线旋转一定角度;沿定子的内孔向上拉动线材,使线材从内侧向外侧切入另一绕线槽;定子绕其轴线反向旋转一定角度;循环齿部绕线步骤,完成单个齿部的绕线;定子绕其轴线反向旋转一定角度,所有齿部绕线完成后,放松线材的固定端,并剪断远离线材固定端的另一末端,定子绕线完成。线材的拉动路径沿定子上方、定子的内孔和定子下方,不会进入绕线槽内部,所以无需在绕线槽内留出空间牵引线材,避免绕设后的线材与线材之间间隙的空间浪费,提升槽满率。

技术研发人员:顾立红

受保护的技术使用者:无锡邦马科技有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!