一种汽车整流桥支架和极板的固定结构的制作方法

本技术涉及整流桥,具体为一种汽车整流桥支架和极板的固定结构。

背景技术:

1、整流桥是一种带有足够大的电感性负载,常在其负载端接有平波电抗器,故可将其负载视为恒流源,目前汽车整流桥支架和极板的固定结构主要通过多个铆钉或螺丝进行连接固定,拆装过程需要使用工具拆卸或组装各个铆钉或螺丝,非常的麻烦,且在没有工具的情况,也不能有效的拆装支架,其中,为节省生产成本,汽车整流桥支架整体为塑料结构,在遇到铆钉或螺丝收拉固定过紧时,支架表面会因受力面积小和应力过大也会破裂,非常的麻烦。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种汽车整流桥支架和极板的固定结构,解决了目前的汽车整流桥支架和极板的固定结构进行拆装,会非常的麻烦的问题。

3、(二)技术方案

4、本实用新型为了实现上述目的具体采用以下技术方案:

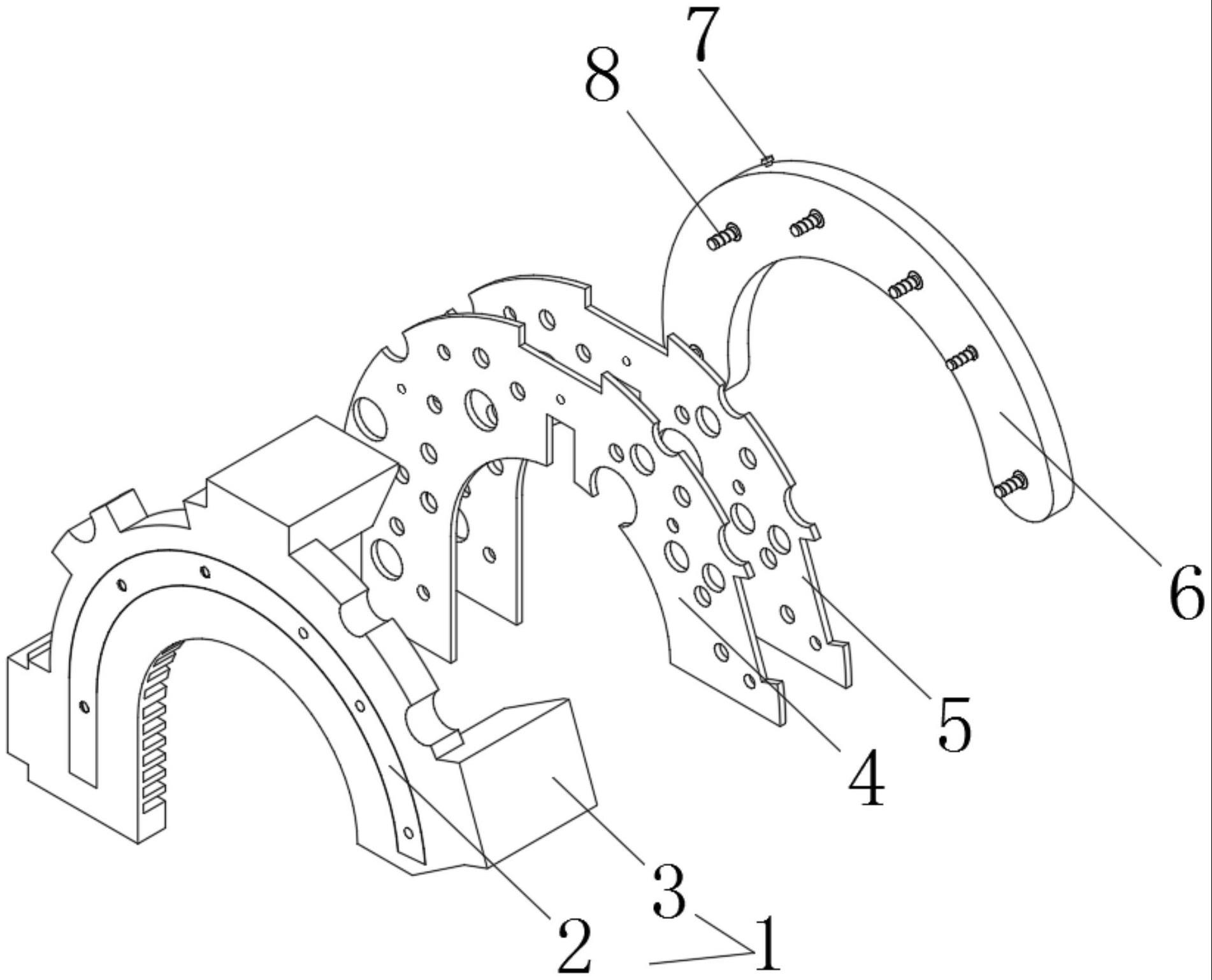

5、一种汽车整流桥支架和极板的固定结构,包括装置本体,所述装置本体的一侧设置有闭合板,所述闭合板的内部开设有安装槽,所述安装槽内壁上通过轴承座转动连接有线型阵列分布的齿轮,每相邻的两个所述齿轮相互啮合连接,所述闭合板一侧开设的安装孔内转动连接有螺纹杆,所述螺纹杆的一端与齿轮的一侧固定连接,所述装置本体相对螺纹杆的对应位置处开设有与螺纹杆螺纹连接的螺纹槽。

6、进一步地,所述装置本体包括安装板和连接板,所述安装板的一侧开设有与连接板相适配的连接槽,所述连接板相对螺纹杆的对应位置处固定连接有固定杆,所述螺纹槽开设在固定杆的一端,所述安装板相对位于连接槽的一侧内壁上开设有贯穿式的通孔,所述通孔与固定杆插接连接。

7、进一步地,所述安装板与闭合板之间设置有正极板和负极板,所述正极板和负极板上均开设有与螺纹杆插接连接的穿口。

8、进一步地,所述安装槽内壁上通过轴承座转动连接有蜗轮和蜗杆,所述蜗轮和蜗杆相互啮合连接,所述蜗轮的一侧与齿轮的一侧固定连接。

9、(三)有益效果

10、与现有技术相比,本实用新型提供了一种汽车整流桥支架和极板的固定结构,具备以下有益效果:

11、1.本实用新型,通过在闭合板上设置多个齿轮,利用相邻齿轮相互啮合的方式,在把闭合板安装到汽车整流桥支架上时,只需要转动其中一个齿轮即可把所有的螺纹杆螺纹连接到汽车整流桥支架上,以此减少拆装螺丝或铆钉的次数或步骤,有效的提高汽车整流桥支架和极板的固定结构的拆装效率。

12、2.本实用新型,通过在汽车整流桥支架上设置了连接板,由于连接板体积细长较小,可以有效减少汽车整流桥支架的生产成本,且连接板本身为金属材质,利用连接板承受铆钉或螺纹杆的拉力和应力,且连接板与汽车整流桥支架之间的接触面积大,从而有效的提高汽车整流桥支架承受应力的能力,从而降低汽车整流桥支架的维修成本。

13、3.本实用新型,通过设置相互啮合的蜗轮和蜗杆,利用蜗轮和蜗杆的自锁能力,可以使闭合板上的齿轮转动稳定,且可以在不使用工具的情况下,也能转动齿轮,并使闭合板固定到汽车整流桥支架上,可有效的提高汽车整流桥支架和极板的固定结构的拆装便利性和拆装效率。

技术特征:

1.一种汽车整流桥支架和极板的固定结构,包括装置本体(1),其特征在于:所述装置本体(1)的一侧设置有闭合板(6),所述闭合板(6)的内部开设有安装槽(13),所述安装槽(13)内壁上通过轴承座转动连接有线型阵列分布的齿轮(12),每相邻的两个所述齿轮(12)相互啮合连接,所述闭合板(6)一侧开设的安装孔内转动连接有螺纹杆(8),所述螺纹杆(8)的一端与齿轮(12)的一侧固定连接,所述装置本体(1)相对螺纹杆(8)的对应位置处开设有与螺纹杆(8)螺纹连接的螺纹槽(14)。

2.根据权利要求1所述的一种汽车整流桥支架和极板的固定结构,其特征在于:所述装置本体(1)包括安装板(3)和连接板(2),所述安装板(3)的一侧开设有与连接板(2)相适配的连接槽(10),所述连接板(2)相对螺纹杆(8)的对应位置处固定连接有固定杆(15),所述螺纹槽(14)开设在固定杆(15)的一端,所述安装板(3)相对位于连接槽(10)的一侧内壁上开设有贯穿式的通孔(9),所述通孔(9)与固定杆(15)插接连接。

3.根据权利要求2所述的一种汽车整流桥支架和极板的固定结构,其特征在于:所述安装板(3)与闭合板(6)之间设置有正极板(4)和负极板(5),所述正极板(4)和负极板(5)上均开设有与螺纹杆(8)插接连接的穿口。

4.根据权利要求2所述的一种汽车整流桥支架和极板的固定结构,其特征在于:所述安装槽(13)内壁上通过轴承座转动连接有蜗轮(11)和蜗杆(7),所述蜗轮(11)和蜗杆(7)相互啮合连接,所述蜗轮(11)的一侧与齿轮(12)的一侧固定连接。

技术总结

本技术属于整流桥技术领域,尤其为一种汽车整流桥支架和极板的固定结构,包括装置本体,所述装置本体的一侧设置有闭合板,所述闭合板的内部开设有安装槽,所述安装槽内壁上通过轴承座转动连接有线型阵列分布的齿轮,每相邻的两个所述齿轮相互啮合连接,所述闭合板一侧开设的安装孔内转动连接有螺纹杆,所述螺纹杆的一端与齿轮的一侧固定连接,本技术,通过在闭合板上设置多个齿轮,利用相邻齿轮相互啮合的方式,在把闭合板安装到汽车整流桥支架上时,只需要转动其中一个齿轮即可把所有的螺纹杆螺纹连接到汽车整流桥支架上,以此减少拆装螺丝或铆钉的次数或步骤,有效的提高汽车整流桥支架和极板的固定结构的拆装效率。

技术研发人员:李诗瑞,董占光

受保护的技术使用者:徐州爱创汽车电器有限公司

技术研发日:20230421

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!