一种泵用屏蔽罐的制作方法

本技术涉及湿运行泵技术,具体涉及一种泵用屏蔽罐。

背景技术:

1、离心泵包括泵头组件部分和电机部分,电机部分由转子和定子等部件组成。在诸如供暖、散热等系统中,离心泵的工作环境通常为液体环境,需要泵具有良好的密封性能,因此湿运行离心泵采用屏蔽泵作为液体输送装置。屏蔽泵的工作原理与普通离心泵相同,由叶轮旋转产生离心力,使叶轮中的液体脱离叶轮,使速度能头变压力能头,起到输送介质的作用。与普通离心泵不同的是,屏蔽泵在电机中加设屏蔽罐,将定子和转子的线圈与输送介质隔开,从而使动密封转化为静密封,有效防止了泄露的发生,并且由于压差的作用,流动在定子与转子间的介质形成液路循环,对电机和轴承分别起到冷却和润滑的作用,所以屏蔽泵无须考虑外部润滑。

2、目前市面上的屏蔽罐分为一体式和分体式两种结构,一体式的屏蔽罐在结构上更为紧凑,也能节省加工成本。经过检索现有技术,欧洲专利ep 1768233al公开了一种泵用屏蔽罐,由金属材料例如不锈钢制造,该屏蔽罐的内壁较厚,在电机工作时,转子产生的交变磁场及高频谐波磁场会穿过屏蔽罐,在屏蔽罐内壁形成环形涡流,大大增加了电机的温升和能量损耗。中国专利cn112211827a公开了一种泵用转子罐,采用塑料或复合材料以挤压或拉挤制造方法制造,由于该转子罐的壁厚小于1.5mm,转子罐占用了定子与转子间的有效气隙,能够降低电机的功率密度,但是塑料的耐温性和耐磨性较差,不利于泵的长期使用。

3、因此,为了解决上述现有技术问题,急需一种可加工成型且壁厚小于等于0.3mm的薄金属屏蔽罐,在发挥金属材料耐温性和耐磨性良好的前提下,降低涡流损耗,避免占用定子与转子间的气隙,从而提高电机的功率密度。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种泵用屏蔽罐。

2、本实用新型的目的可以通过以下技术方案来实现:

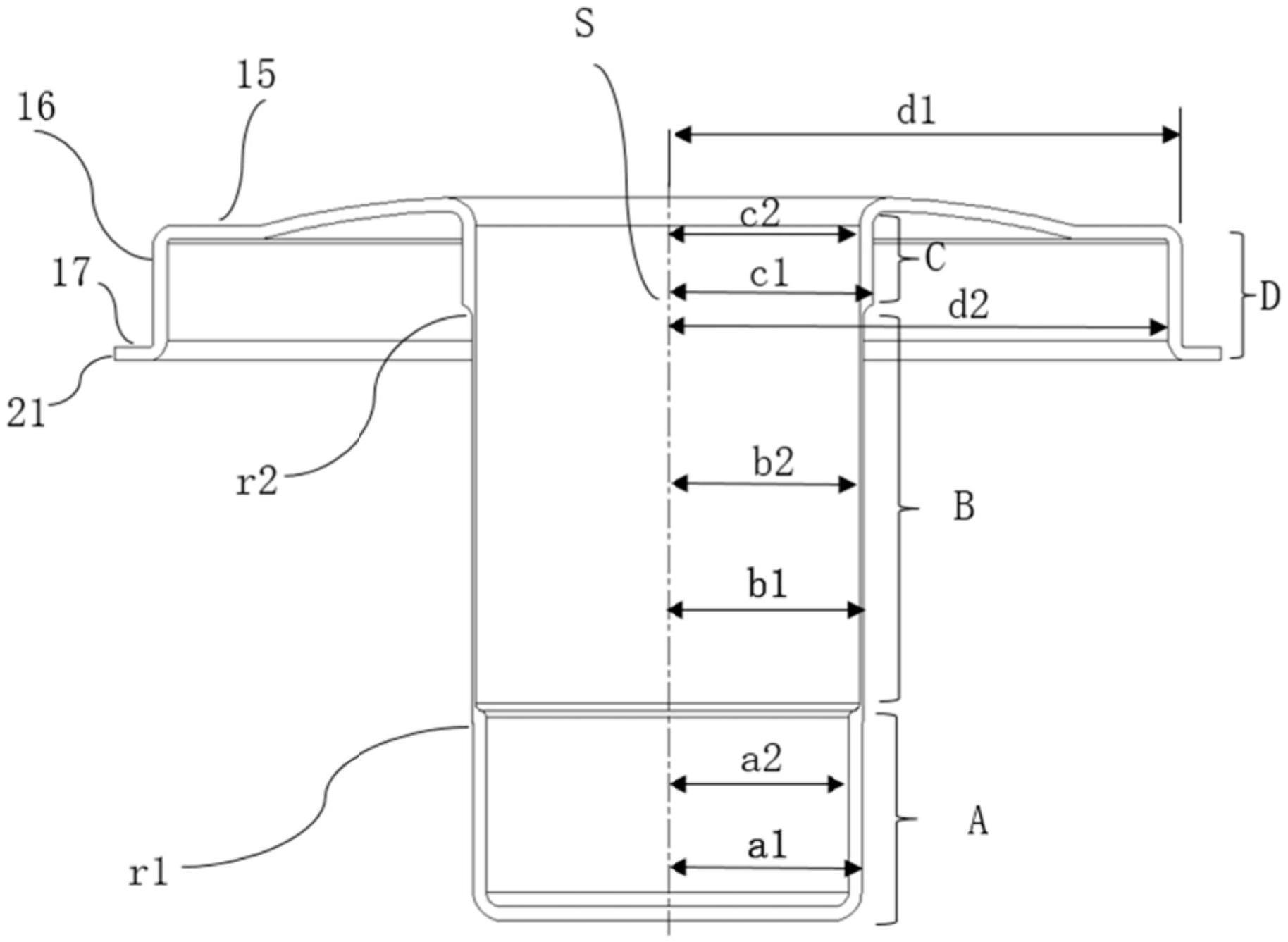

3、根据本实用新型的一个方面,提供了一种泵用屏蔽罐,该屏蔽罐安装在离心泵上,所述离心泵包括电机、泵头组件和密封圈,所述电机包括定子与转子,所述屏蔽罐安装于在定子与转子间隙中,所述屏蔽罐包括按顺序无缝衔接且同轴心布置的三个轴向区域,分别为第一轴向区域a、第二轴向区域b和第三轴向区域c;

4、所述第一轴向区域a、第二轴向区域b和第三轴向区域c的外径依次增大,所述第三轴向区域c远离第二轴向区域b的端部连接有径向延伸向外的凸缘,该凸缘形成第四轴向区域d;

5、所述第二轴向区域b的壁厚为所有轴向区域中最薄,并与定子的内径通过过盈配合安装。

6、作为优选的技术方案,所述第一轴向区域a、第三轴向区域c、第四轴向区域d为金属冲压工艺获得的部件。

7、作为优选的技术方案,所述第二轴向区域b为金属旋压工艺获得的部件。

8、作为优选的技术方案,所述第二轴向区域b的壁厚小于或等于0.3mm。

9、作为优选的技术方案,所述第一轴向区域a与第二轴向区域b连接处形成冲压与旋压的自然过渡角r1,所述第二轴向区域b和第三轴向区域c连接处形成冲压与旋压的自然过渡角r2。

10、作为优选的技术方案,所述凸缘的外边缘被所述密封圈从三个外部面紧密包围。

11、作为优选的技术方案,所述凸缘的端面为轴向定位面,用于轴向定位屏蔽罐在离心泵中的位置。

12、作为优选的技术方案,所述屏蔽罐在安装时,从第一轴向区域a一端压入定子与转子间的间隙,当所述电机的机身被第三轴向区域c限制且不能继续下压时,所述屏蔽罐安装到位。

13、作为优选的技术方案,在所述屏蔽罐安装到位时,所述凸缘紧密贴合密封圈,此时密封圈(4)被压缩,从而实现泵头组件(2)与外界,以及泵头组件(2)与电机(1)的密封。

14、作为优选的技术方案,所述屏蔽罐为由同一种金属材料加工成型的部件。

15、与现有技术相比,本实用新型具有以下技术效果:

16、1、本实用新型提出了一种一体式屏蔽罐,结构简单且紧凑,采用金属材料制作而成,发挥了金属材料本身优良的耐热性能和耐磨性能,同时将与电机的电子与转子实际配合的部分加工成壁厚小于0.3mm的薄片,能够在占用一定的定子与转子气隙,提高功率密度的同时,降低由于转子转动在金属内部产生的涡流损耗。此外,本实用新型还提供了一种可行的屏蔽罐成型工艺,使得所述屏蔽罐能够简单方便的加工制造,且加工成本较低。

17、2、本实用新型中屏蔽罐能够有效将电机的定子与转子、电机与泵头组件有效隔离,屏蔽罐上的凸缘设计用于与密封圈紧密配合,能够有效防止泵内液体对外界的泄露,保证了电机的定子与转子工作环境的干湿分离。同时屏蔽罐的金属薄壁区域与转子间仍留有一定空隙,能够给液体通过的空间,从而对转子直接冷却和润滑,并通过冷却屏蔽罐对定子间接冷却。

18、3、本实用新型通过阶梯轴的设计使得屏蔽罐能与电机良好的配合安装,安装到位后,电机的轴向移动被最大外径轴向区域和壁厚最薄的轴向区域的过盈配合共同限制,有利于电机在固定位置平稳工作,并且阶梯轴本身有利于屏蔽罐在泵中的轴向定位。

技术特征:

1.一种泵用屏蔽罐,该屏蔽罐安装在离心泵上,所述离心泵包括电机(1)、泵头组件(2)和密封圈(4),所述电机(1)包括定子(11)与转子(12),所述屏蔽罐(3)安装于在定子(11)与转子(12)间隙中,其特征在于,所述屏蔽罐(3)包括按顺序无缝衔接且同轴心布置的三个轴向区域,分别为第一轴向区域a、第二轴向区域b和第三轴向区域c;

2.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述第一轴向区域a、第三轴向区域c、第四轴向区域d为金属冲压工艺获得的部件。

3.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述第二轴向区域b为金属旋压工艺获得的部件。

4.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述第二轴向区域b的壁厚小于或等于0.3mm。

5.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述第一轴向区域a与第二轴向区域b连接处形成冲压与旋压的自然过渡角r1,所述第二轴向区域b和第三轴向区域c连接处形成冲压与旋压的自然过渡角r2。

6.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述凸缘的外边缘被所述密封圈(4)从三个外部面紧密包围。

7.根据权利要求1或6所述的一种泵用屏蔽罐,其特征在于,所述凸缘的端面为轴向定位面(15),用于轴向定位屏蔽罐(3)在离心泵中的位置。

8.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述屏蔽罐(3)在安装时,从第一轴向区域a一端压入定子(11)与转子(12)间的间隙,当所述电机(1)的机身被第三轴向区域c限制且不能继续下压时,所述屏蔽罐(3)安装到位。

9.根据权利要求8所述的一种泵用屏蔽罐,其特征在于,在所述屏蔽罐(3)安装到位时,所述凸缘紧密贴合密封圈(4),此时密封圈(4)被压缩,从而实现泵头组件(2)与外界,以及泵头组件(2)与电机(1)的密封。

10.根据权利要求1所述的一种泵用屏蔽罐,其特征在于,所述屏蔽罐(3)为由同一种金属材料加工成型的部件。

技术总结

本技术涉及一种泵用屏蔽罐,该屏蔽罐安装在离心泵上,所述离心泵包括电机、泵头组件和密封圈,所述电机包括定子与转子,所述屏蔽罐安装于在定子与转子间隙中,所述屏蔽罐包括按顺序无缝衔接且同轴心布置的三个轴向区域,分别为第一轴向区域A、第二轴向区域B和第三轴向区域C;所述第一轴向区域A、第二轴向区域B和第三轴向区域C的外径依次增大,所述第三轴向区域C远离第二轴向区域B的端部连接有径向延伸向外的凸缘,该凸缘形成第四轴向区域D;所述第二轴向区域B的壁厚为所有轴向区域中最薄,并与定子的内径通过过盈配合安装。与现有技术相比,本技术具有降低涡流损耗和提高功率密度等优点。

技术研发人员:陈源,杨安强,金万兵

受保护的技术使用者:上海鸣志电器股份有限公司

技术研发日:20230524

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!