电机铁芯生产设备的顶缸机构、电机铁芯生产设备的制作方法

本技术涉及电机铁芯制造,具体涉及一种电机铁芯生产设备的叠压机构以及一种电机铁芯生产设备。

背景技术:

1、电机铁芯包括定子铁芯和转子铁芯,其均是硅钢片层叠而成。硅钢片通常是采用冲压级进模在冲床上冲压而成,即步进式输送的金属料带经不同冲裁工位依次冲裁出铁芯薄片上孔、槽等结构后,在落料工位上经落料凸模和落料凹模将铁芯薄片从金属料带上冲压下来,并在落料通道内叠压。

2、目前冲压级进模中使用的是油压顶缸顶托落料通道内的铁芯薄片,但使用油压顶缸就需要同时配套液压系统,液压系统不仅成本高,维护困难,配套的油缸还特别重,耗时耗力、安装困难;当使用电缸时,由于金属料带的厚度具有公差,在冲裁过程中如若电缸没有同步下降则落料模具会有发生干涉损坏的风险。

3、因此,有必要提供一种新方式来解决上述技术问题。

技术实现思路

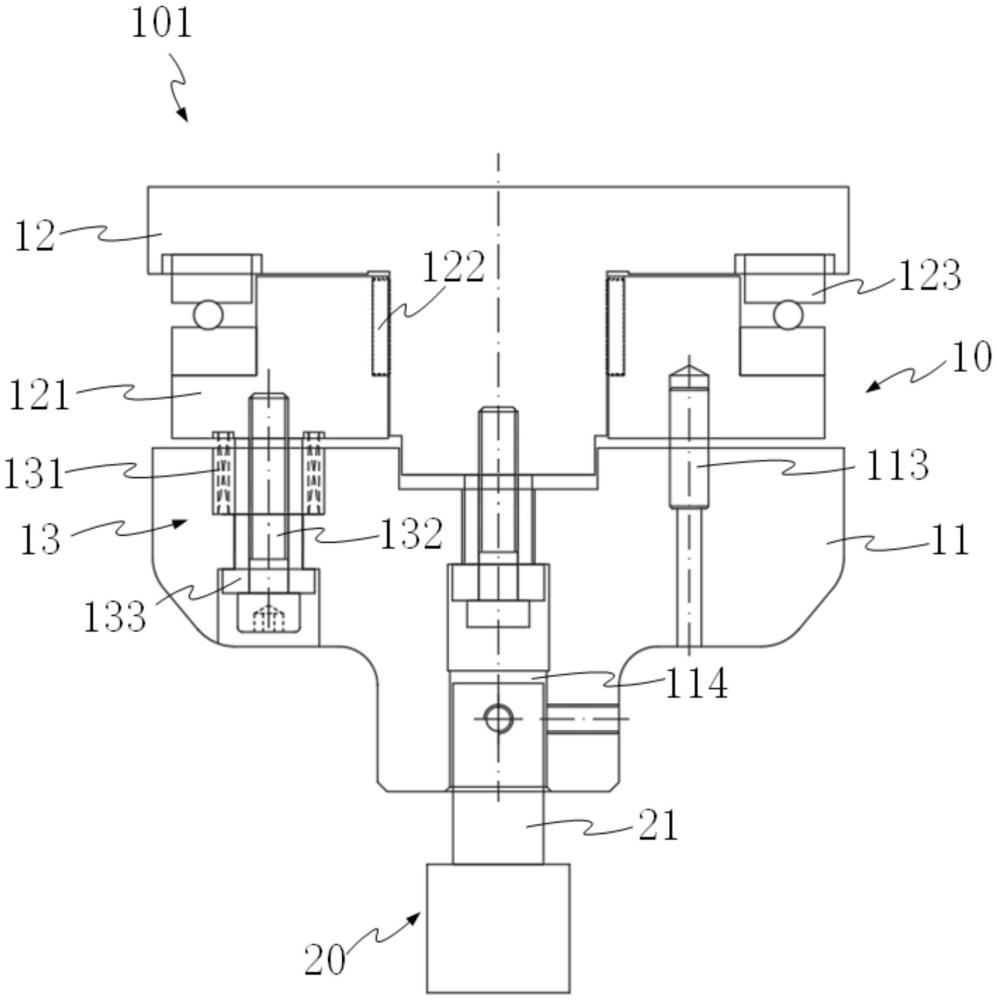

1、针对现有技术的不足之处,本实用新型的目的在于提供一种电机铁芯生产设备的顶缸机构,电缸顶头和电缸底座之间的距离能够自动调节以与落料模具的冲切行程相匹配,起到缓冲落料凸模的冲击力和复位电缸顶头的作用,防止铁芯薄片冲裁和叠压过程中落料凸模与落料通道内的层叠铁芯之间发生过大的冲击造成落料模具或产品的损坏,有效优化电机铁芯生产设备的叠压机构,提高其使用寿命。

2、本实用新型的技术方案概述如下:

3、一种电机铁芯生产设备的顶缸机构,包括:

4、顶托组件,其安装于落料模具下方,用以顶托位于落料通道内的铁芯薄片;所述顶托组件包括电缸底座和电缸顶头,所述电缸底座与所述电缸顶头之间设置有回退结构;

5、驱动电机,安装于所述电缸底座底部,用以控制所述顶托组件上下运动;

6、其中,所述电缸底座顶端与所述电缸顶头底端形成第一距离;落料模具冲裁过程中,所述驱动电机控制所述顶托组件下移,所述回退结构用以允许所述电缸顶头在所述第一距离范围内上下浮动,以适配落料模具的冲切行程。

7、优选的,所述回退结构包括弹簧和等高套筒;其中,

8、所述等高套筒安装于所述电缸底座上并与所述电缸顶头装配;

9、所述弹簧一端安装于所述电缸底座上,另一端抵接至至所述电缸顶头;且所述弹簧分布于所述等高套筒周侧。

10、优选的,所述电缸底座上开设有第一安装槽和第二安装槽,且所述第一安装槽与所述第二安装槽同心设置;其中,所述第一安装槽用以安装所述等高套筒,所述第二安装槽用以安装所述弹簧。

11、优选的,所述弹簧直径大小为铁芯薄片厚度大小的8倍。

12、优选的,设置至少四个所述等高套筒,且所述等高套筒均匀分布于所述电缸底座。

13、优选的,所述电缸顶头还包括一轴承连接环,所述第一距离为所述轴承连接环底端与所述电缸底座顶端之间的距离。

14、优选的,所述轴承连接环上对应位置开设有第三安装槽,所述弹簧通过所述第三安装槽与所述轴承连接环装配。

15、优选的,所述驱动电机控制所述顶托组件每次移动第二距离;其中,第二距离大于等于铁芯薄片厚度。

16、优选的,所述驱动电机包括一伸缩杆,用以与所述电缸底座连接。

17、本实用新型还提供一种电机铁芯生产设备,包括如上述的电机铁芯生产设备的顶缸机构。

18、相比现有技术,本实用新型的有益效果在于:

19、本实用新型提供一种电机铁芯生产设备的顶缸机构,其采用驱动电机控制顶托组件上下运动的方式,相比液压顶缸具有结构紧凑、无油性污染和反应快速可控性好等优势,且有效降低成本,重量轻、安装快速便捷,同时便于日常维护保养;并且,通过在电缸顶头和电缸底座之间设置回退结构,使得落料模具在冲裁厚薄不均匀的铁芯薄片时,电缸顶头和电缸底座之间的距离能够自动调节以与落料模具的冲切行程相匹配,起到缓冲落料凸模的冲击力和复位电缸顶头的作用,防止铁芯薄片冲裁和叠压过程中落料凸模与落料通道内的层叠铁芯之间发生过大的冲击造成落料模具或产品的损坏,有效优化电机铁芯生产设备的叠压机构,提高其使用寿命。

20、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

技术特征:

1.一种电机铁芯生产设备的顶缸机构,其特征在于,包括:

2.如权利要求1所述的电机铁芯生产设备的顶缸机构,其特征在于:所述回退结构包括弹簧和等高套筒;其中,

3.如权利要求2所述的电机铁芯生产设备的顶缸机构,其特征在于:所述电缸底座上开设有第一安装槽和第二安装槽,且所述第一安装槽与所述第二安装槽同心设置;其中,所述第一安装槽用以安装所述等高套筒,所述第二安装槽用以安装所述弹簧。

4.如权利要求2所述的电机铁芯生产设备的顶缸机构,其特征在于:所述弹簧直径大小为铁芯薄片厚度大小的8倍。

5.如权利要求2所述的电机铁芯生产设备的顶缸机构,其特征在于:设置至少四个所述等高套筒,且所述等高套筒均匀分布于所述电缸底座。

6.如权利要求2所述的电机铁芯生产设备的顶缸机构,其特征在于:所述电缸顶头还包括一轴承连接环,所述第一距离为所述轴承连接环底端与所述电缸底座顶端之间的距离。

7.如权利要求6所述的电机铁芯生产设备的顶缸机构,其特征在于:所述轴承连接环上对应位置开设有第三安装槽,所述弹簧通过所述第三安装槽与所述轴承连接环装配。

8.如权利要求1所述的电机铁芯生产设备的顶缸机构,其特征在于:所述驱动电机控制所述顶托组件每次移动第二距离;其中,第二距离大于等于铁芯薄片厚度。

9.如权利要求1所述的电机铁芯生产设备的顶缸机构,其特征在于:所述驱动电机包括一伸缩杆,用以与所述电缸底座连接。

10.一种电机铁芯生产设备,其特征在于,包括如权利要求1所述的电机铁芯生产设备的顶缸机构。

技术总结

本技术公开了一种电机铁芯生产设备的顶缸机构,包括:顶托组件,其安装于落料模具下方,用以顶托位于落料通道内的铁芯薄片;顶托组件包括电缸底座和电缸顶头,电缸底座与电缸顶头之间设置有回退结构;驱动电机,安装于电缸底座底部,用以控制顶托组件上下运动;其中,电缸底座顶端与电缸顶头底端形成第一距离;落料模具冲裁过程中,驱动电机控制顶托组件下移,回退结构用以允许电缸顶头在第一距离范围内上下浮动,以适配落料模具的冲切行程。本技术还涉及一种电机铁芯生产设备。本技术起到缓冲落料凸模的冲击力和复位电缸顶头的作用,防止发生过大的冲击造成落料模具或产品的损坏,有效优化铁芯叠压机构,提高设备使用寿命。

技术研发人员:杨波,项源,杨仁义,孙银平,应宣敏,赵威

受保护的技术使用者:岳阳范斯特机械科技有限公司

技术研发日:20230816

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!