一种高速永磁电机组合护套转子结构的制作方法

本技术涉及一种高速永磁电机组合护套转子结构,属于电气工程。

背景技术:

1、永磁电机具有功率密度高、组成简单、耐高速等特点,是高速电机发展的主流方向,几乎遍及航空航天、国防、工农业生产和日常生活的各个领域。

2、永磁电机使用的稀土永磁属于脆性材料,抗压强度达800mpa以上,但抗拉强度低于35mpa,因此对于高速永磁转子,通常外圆压装护套先对永磁体施加预应力,确保高速旋转时永磁体仍承受合理的压应力;同时,护套所受的拉应力应低于护套材料的屈服强度,避免护套损坏。

3、高速永磁电机转子护套能够承受的应力与磁钢外径尺寸、磁钢密度、转速、温度、过盈量、材料屈服强度等因素有关。对于当前金属材料体系,高强度合金的屈服强度约为1030mpa;对于高强度非金属复合材料屈服强度可达2500mpa,但复合材料中的树脂不耐滑油,无法满足滑油环境下装备寿命要求。

4、由上所述,传统高速永磁电机的转子护套通常采用非导磁高强度金属护套,存在金属护套厚、涡流损耗大,电磁气隙大等问题。

5、因此鉴于钢护套结构转子外径尺寸受限、高速高频下涡流损耗高、碳纤维复合材料护套不耐油雾环境等问题,针对轴承采用油润滑、定子腔体内存在油雾环境的高速电机,对于高转速、大外径、滑油油雾环境的转子护套,单一材料体系护套无法满足使用要求。

技术实现思路

1、为解决上述技术问题,本实用新型提供了一种高速永磁电机组合护套转子结构,该高速永磁电机组合护套转子结构内层为碳纤维、外层为钢护套,可增加转子外径尺寸,提高电机功率密度、转子的高速可靠性,减少护套涡流损耗、电机物理气隙,解决了高速大功率永磁电机转子外径尺寸小、金属护套厚度较大、涡流损耗大等问题。

2、本实用新型通过以下技术方案得以实现。

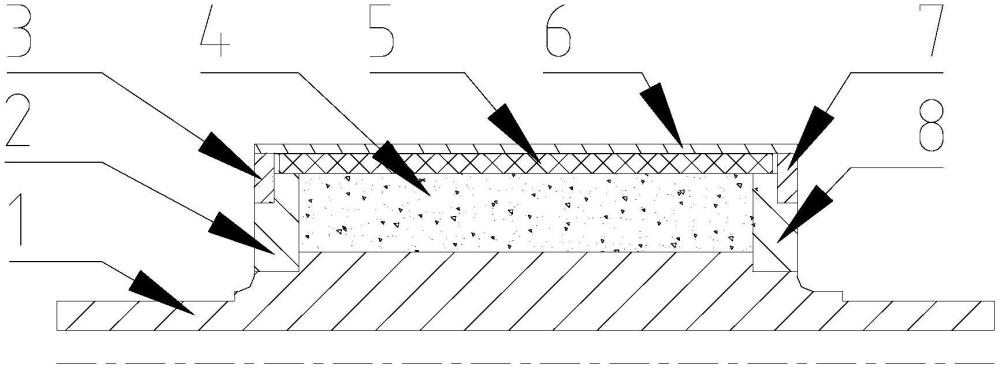

3、本实用新型提供的一种高速永磁电机组合护套转子结构,包括轴;轴的外圆设有磁钢,磁钢的两端分别设有与轴连接的第一挡板和第四挡板;所述磁钢外套接有内层护套和外层护套,外层护套与第一挡板之间设有第二挡板,外层护套与第四挡板之间设有第三挡板;所述第一挡板、外层护套、第四挡板为非导磁金属材料,内层护套为碳纤维复合材料,第二挡板和第三挡板为金属材料。

4、所述内层护套、磁钢、第四挡板之间为过盈配合。

5、所述内层护套所受应力小于碳纤维复合材料的屈服强度。

6、采用冷套法安装内层护套,且内层护套的两端端面低于第一挡板和第四挡板的端面。

7、所述第一挡板和第四挡板的端面均为l型,内层护套的两端端面低于第一挡板和第四挡板的l型端面。

8、所述内层护套的端面与第三挡板之间存在间隙。

9、所述外层护套与第三挡板之间为过盈配合。

10、所述内层护套和外层护套之间存在空隙。

11、本实用新型的有益效果在于:设计了高转速、大外径、滑油油雾环境下的永磁电机转子组合护套结构,采用高屈服强度非金属复合材料作为内层护套,提供预紧力,抵抗转子磁钢离心力,实现高转速、大外径转子的高速可靠性;采用金属材料作为外层护套,实现滑油油雾隔离,避免内层复合材料与滑油接触,保证转子寿命及使用安全;内层护套与外层护套的无接触配合,隔绝应力传递,实现金属护套的最薄化,减少高频下金属护套的涡流损耗。

技术特征:

1.一种高速永磁电机组合护套转子结构,包括轴(1),其特征在于:轴(1)的外圆设有磁钢(4),磁钢(4)的两端分别设有与轴(1)连接的第一挡板(2)和第四挡板(8);所述磁钢(4)外套接有内层护套(5)和外层护套(6),外层护套(6)与第一挡板(2)之间设有第二挡板(3),外层护套(6)与第四挡板(8)之间设有第三挡板(7);所述第一挡板(2)、外层护套(6)、第四挡板(8)为非导磁金属材料,内层护套(5)为碳纤维复合材料,第二挡板(3)和第三挡板(7)为金属材料。

2.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:所述内层护套(5)、磁钢(4)、第四挡板(8)之间为过盈配合。

3.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:所述内层护套(5)所受应力小于碳纤维复合材料的屈服强度。

4.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:采用冷套法安装内层护套(5),且内层护套(5)的两端端面低于第一挡板(2)和第四挡板(8)的端面。

5.如权利要求4所述的高速永磁电机组合护套转子结构,其特征在于:所述第一挡板(2)和第四挡板(8)的端面均为l型,内层护套(5)的两端端面低于第一挡板(2)和第四挡板(8)的l型端面。

6.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:所述内层护套(5)的端面与第三挡板(7)之间存在间隙。

7.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:所述外层护套(6)与第三挡板(7)之间为过盈配合。

8.如权利要求1所述的高速永磁电机组合护套转子结构,其特征在于:所述内层护套(5)和外层护套(6)之间存在空隙。

技术总结

本技术提供了一种高速永磁电机组合护套转子结构,包括轴;轴的外圆设有磁钢,磁钢的两端分别设有与轴连接的第一挡板和第四挡板;所述磁钢外套接有内层护套和外层护套,外层护套与第一挡板之间设有第二挡板,外层护套与第四挡板之间设有第三挡板;所述第一挡板、外层护套、第四挡板为非导磁金属材料,内层护套为碳纤维复合材料,第二挡板和第三挡板为金属材料。本技术采用高屈服强度非金属复合材料作为内层护套,提供预紧力,抵抗转子磁钢离心力,实现高转速、大外径转子的高速可靠性;采用金属材料作为外层护套,实现滑油油雾隔离,避免内层复合材料与滑油接触,保证转子寿命及使用安全。

技术研发人员:方茹昌,卓亮,罗大辉,张登平,施道龙,徐潇钦,张靖显,罗强,刘华勇,黄彪,陈思洁,王越

受保护的技术使用者:贵州航天林泉电机有限公司

技术研发日:20230928

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!