一种发电机推力轴承油挡的制作方法

本技术涉及发电机推导轴承油挡,特别是一种发电机推力轴承油挡。

背景技术:

1、目前推导轴承油挡多采用随动密封+硬质密封的组合密封形式,同时设置油雾吸收装置,装置通过管路与推导油槽上密封盖、下密封环连接,可直接抽出油气混合气体,经吸排装置液化通过外加小电机将油送回至推力油槽。推导轴承上密封盖为双腔结构,靠近油槽的一腔为油雾腔,另一腔为气密封腔。密封腔通过气密封管路连接转子下挡风板,在运行时下挡风板内的高压空气通过气密封管流入上密封盖的密封腔,会造成堵住油雾往外泄漏。

2、传统类型的发电机圆盘式转子支架通风孔设置在推导油槽上部,机组运行时会产生负压,将推导轴承油挡的油雾带动进入转子支臂,磁极,定子铁心及空冷器等部件,导致整个发电机内部油雾严重,影响机组整体美观,不利机组正常运行。且发电机推导轴承轴瓦多采用全浸泡式冷却形式,该形式轴承运行油位高、搅拌损耗大、轴瓦运行温度较高,油雾产生较多。

技术实现思路

1、鉴于上述或现有发电机推导轴承油挡密封腔通过气密封管路连接转子下挡风板,在运行时下挡风板内的高压空气通过气密封管流入上密封盖的密封腔,会造成堵住油雾往外泄漏的问题,提出了本实用新型。

2、因此,本实用新型的目的是提出一种发电机推力轴承油挡。

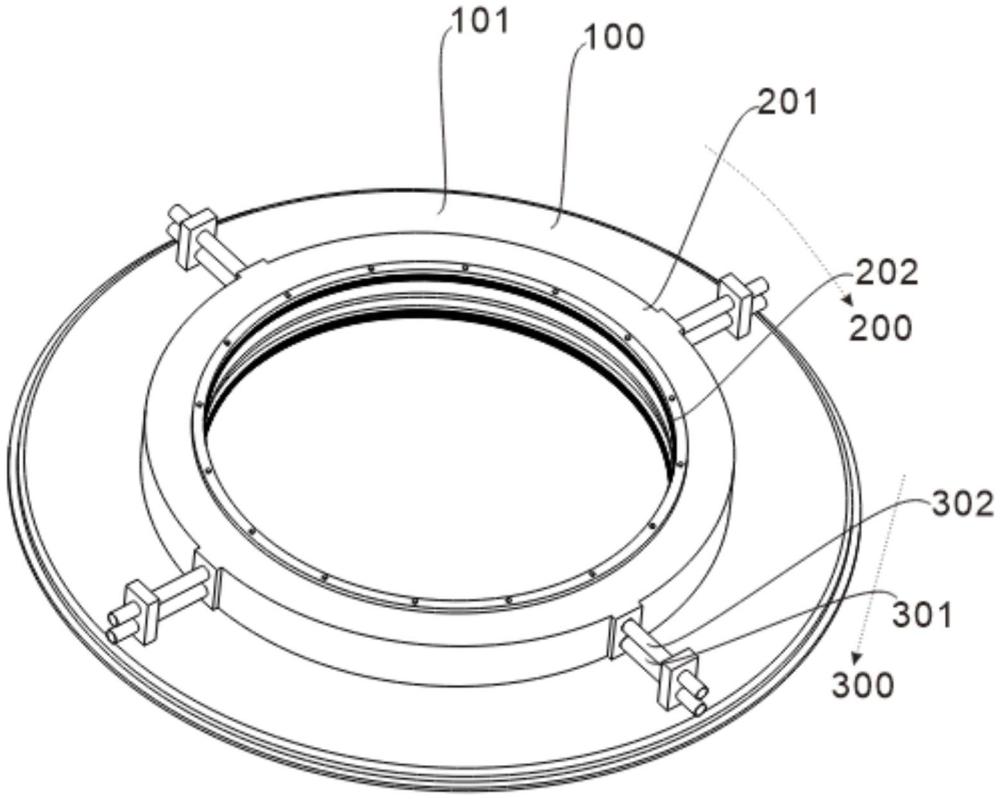

3、为解决上述技术问题,本实用新型提出如下技术方案:一种发电机推力轴承油挡,包括,

4、主体组件,包括油挡外壳;

5、密封组件,包括设置于所述油挡外壳上的密封环,以及设置于所述密封环上的动密封件;

6、换气组件,包括设置于所述油挡外壳上的吸收管和设置于所述油挡外壳上的补气管,所述吸收管和所述补气管伸入所述密封环内。

7、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述密封环上设置有固定环。

8、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述固定环上固定有毛刷。

9、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述动密封件包括弹性密封件和固定密封件,所述弹性密封件设置于所述密封环内,所述固定密封件固定设置于所述密封环与转子交互一侧上。

10、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述弹性密封件通过弹性件固定连接于所述密封环与转动机组交互一侧上

11、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述弹性密封件与转子交互一端上设置有喇叭形密封圈。

12、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述喇叭形密封圈的材料为高分子纤维材料。

13、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述密封环内通过分隔环分隔,所述吸收管和补气管伸入不同的分隔区内。

14、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:所述补气管上设置有单向阀,所述单向阀开口方向为向所述密封环内为开。

15、作为本实用新型发电机推力轴承油挡的一种优选方案,其中:改变转子通风孔位置,缩短通风行程,改变转子中心体结构,实现转子内部双循环;

16、本实用新型的有益效果为:本方案通过对动密封件进行改进,增设弹性密封件及喇叭形密封圈,增大随动密封与推力头接触面积,防止在机组旋转时随动密封不能完全与推力头接触,导致油雾大量外泄的问题。本方案还通过改进转子结构,使转子内部实现双循环,并改变转子通风孔位置缩短通风行程,降低通风损耗,避免转子内部产生负压导致轴承油挡的油雾进入转子支臂的问题,并改变发电机推力和下导轴承冷却方式,使轴承运行油位降低,搅拌损耗减少,从而使产生的油雾减少。

技术特征:

1.一种发电机推力轴承油挡,其特征在于:包括,

2.如权利要求1所述的发电机推力轴承油挡,其特征在于:所述密封环(201)上设置有固定环(201a)。

3.如权利要求2所述的发电机推力轴承油挡,其特征在于:所述固定环(201a)上固定有毛刷(201a-1)。

4.如权利要求2或3所述的发电机推力轴承油挡,其特征在于:所述动密封件(202)包括弹性密封件(202a)和固定密封件(202b),所述弹性密封件(202a)设置于所述密封环(201)内,所述固定密封件(202b)固定设置于所述密封环(201)与转动机组交互一侧上。

5.如权利要求4所述的发电机推力轴承油挡,其特征在于:所述弹性密封件(202a)通过弹性件(202a-1)固定连接于所述密封环(201)与转动机组交互一侧上。

6.如权利要求5所述的发电机推力轴承油挡,其特征在于:所述弹性密封件(202a)与转动机组交互一端上设置有喇叭形密封圈(202a-2)。

7.如权利要求6所述的发电机推力轴承油挡,其特征在于:所述喇叭形密封圈(202a-2)的材料为高分子纤维材料。

8.如权利要求6或7所述的发电机推力轴承油挡,其特征在于:所述密封环(201)内通过分隔环(201b)分隔,所述吸收管(301)和补气管(302)伸入不同的分隔区内。

9.如权利要求8所述的发电机推力轴承油挡,其特征在于:所述补气管(302)上设置有单向阀(302a),所述单向阀(302a)开口方向为向所述密封环(201)内为开。

技术总结

本技术涉及发电机推导轴承油挡技术领域,特别是一种发电机推力轴承油挡。一种发电机推力轴承油挡,包括由油挡外组成的主体组件,由设置于所述油挡外壳上的密封环和设置于所述密封环上的动密封件组成的密封组件,以及由设置于所述油挡外壳上的吸收管和设置于所述油挡外壳上的补气管。本方案通过对动密封件进行改进,增设弹性密封件及喇叭形密封圈,增大随动密封与推力头接触面积,防止在机组旋转时随动密封不能完全与推力头接触,导致油雾大量外泄的问题。

技术研发人员:周玉国,曾凡强,李秘,乔鹏,田子坚

受保护的技术使用者:三峡金沙江云川水电开发有限公司

技术研发日:20231124

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!