一种电机转子及其制造方法与流程

本申请涉及一种电机转子及其制造方法,属于电机。

背景技术:

1、随着电机向高速化、高功率密度方向发展,与传统的电励磁电机相比,永磁电机,特别是稀土永磁电机具有结构简单、运行可靠、体积小、质量轻、损耗小以及效率高的特点,并且电机的形状和尺寸灵活多样,因而应用范围极为广泛,几乎遍及航空航天、国防、工农业生产、新能源汽车和日常生活的各个领域。然而,对于永磁电机,特别是高速永磁电机,其转速达到20000rpm以上,如何固定磁钢,防止磁钢在离心力作用下飞出而使转子发生严重的形变甚至爆裂,一直是工程师们关注的重点。一种增加转子结构强度的方法是在转子铁芯外增设护套,例如:玻璃纤维护套、碳纤维护套等。

2、目前,碳纤维护套主要采用热固性环氧树脂作为缠绕胶黏剂,通过湿法缠绕浸渍液体环氧树脂的碳纤维或者将预先制备成半固化的碳纤维预浸料进行缠绕,再加热固化后成型。

3、然而,在将处理后的碳纤维缠绕到转子铁芯表面时,内层碳纤维与转子铁芯表面相接触的位置往往因为粘结力不足,导致在碳纤维转子工作时,碳纤维保护套与转子铁芯之间因离心力而产生缝隙,无法满足实际工况下强度要求。

技术实现思路

1、为了解决上述问题,提供了一种电机转子及其制造方法,增加碳纤维保护套与转子铁芯之间的界面黏合强度,从而使得碳纤维保护套在电机工作时更好的对转子进行保护,以适应更高的转速需求。

2、本发明提供如下技术方案:

3、根据本申请的一个方面,提供了一种电机转子,包括转子铁芯和碳纤维保护套,所述碳纤维保护套紧密贴合在转子铁芯的外侧,避免转子工作时碳纤维保护套与转子铁芯之间因离心力而产生缝隙,以满足更高的转速要求;

4、在所述转子铁芯的轴向上,所述转子铁芯外侧形成有若干凹槽,所述凹槽沿所述转子铁芯的周向设置,增加转子铁芯与碳纤维保护套之间的接触面积,有利于实现更好的界面结合;

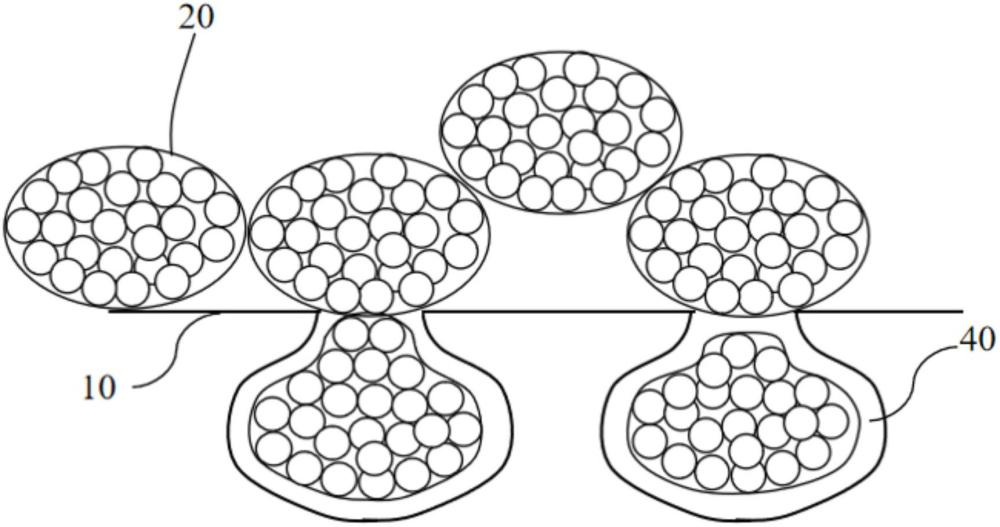

5、所述碳纤维保护套包括由碳纤维束缠绕而成的多层结构,处于最内层的所述碳纤维束可以全部嵌设在所述凹槽内,也可以只有一部分碳纤维束嵌入所述凹槽,另一部分碳纤维束在凹槽外。最内层的碳纤维束嵌入凹槽内有助于提高碳纤维保护套与转子铁芯之间的连接强度和稳定性。

6、可选地,所述凹槽槽口的宽度小于所述碳纤维束的直径,所述凹槽的深度小于所述碳纤维束的直径;如此设置,可以通过凹槽对碳纤维束沿着铁芯轴向方向移动进行限制。

7、具体地,所述碳纤维束的直径为0.05-1mm,所述凹槽槽口的宽度为0.05-1mm,所述凹槽的深度为0.015-0.6mm。

8、可选地,所述凹槽槽口的宽度小于所述凹槽的最大宽度;也就是说,凹槽为锁扣结构,碳纤维束进入凹槽后能够被更好地固定。

9、具体地,所述凹槽槽口的宽度为0.05-0.5mm,所述凹槽的最大宽度为0.05-1mm。

10、可选地,嵌设在所述凹槽内的碳纤维束的嵌入部分高度至少是所述碳纤维束直径的三分之一,相对于碳纤维束全部嵌入到凹槽内,部分碳纤维单丝裸露在凹槽外,可以增加内层碳纤维束与外层碳纤维束的接触面积,并且在转子旋转工作时,内层碳纤维束因为凹槽的限制作用产生一个用于抵消部分离心力的朝向轴心方向的拉力,使得内层碳纤维束与外层碳纤维束结合的更加牢固。

11、可选地,所述碳纤维保护套还包括纤维布,所述纤维布与所述转子铁芯紧密贴合,所述碳纤维束设置在所述纤维布远离所述转子铁芯的一面。

12、具体地,纤维布与碳纤维束的接触面涂覆有胶黏剂,纤维布背离碳纤维束的一面涂覆有偶联剂;此种方式可以以纤维布为载体将多根碳纤维束粘结在一起,使得碳纤维保护套与转子铁芯粘结的更加牢固。

13、可选地,所述碳纤维束由若干碳纤维单丝加捻而成,一方面使得碳纤维束更好的固定在凹槽内,即碳纤维束在嵌入到凹槽内时不会因为变形发生破裂,保证了碳纤维束的完整性;另一方面,胶黏剂能够更好地将碳纤维束粘结到凹槽内,这是因为相对于未成捻的碳纤维束,捻形的碳纤维束表面平整度降低,粗糙度变大,胶黏剂可以更好地将碳纤维束固定在凹槽内。

14、根据本申请的又一个方面,提供了一种电机转子的制造方法,包括如下步骤:

15、s1、对成型转子铁芯的凹槽内表面进行激光氧化处理;

16、s2、将碳纤维束缠绕在经s1处理后的转子铁芯外侧,使处于最内层的全部或者部分碳纤维束嵌入到凹槽内,嵌入部分的高度至少是碳纤维束直径的三分之一,加热固化后得到电机转子。

17、其中,通过激光氧化可以改变凹槽内表面的化学性质,使得碳纤维束上胶黏剂接触到经激光氧化处理的凹槽内表面后,二者之间形成c—o键、h—o键、si—o键、ti—o键等化学键,从而实现稳定的界面结合。

18、可选地,s2为:将纤维布包覆在经s1处理后的转子铁芯表面,其中,纤维布与转子铁芯的接触面上涂覆有偶联剂,另一面涂覆有胶黏剂,然后将浸渍胶黏剂的碳纤维束缠绕到纤维布涂覆有胶黏剂的一面,使处于最内层的全部或者部分碳纤维束嵌入到凹槽内,嵌入部分的高度至少是碳纤维束直径的三分之一,加热固化后得到电机转子。

19、可选地,在步骤s2之前,还包括向所述碳纤维束中添加胶黏剂,所述胶黏剂包括环氧树脂和偶联剂,所述偶联剂的添加量为0.1-1wt%;

20、所述偶联剂为环氧基硅烷偶联剂或钛酸四丁酯偶联剂。

21、可选地,s1中激光氧化处理的条件为:激光器功率100-1000w,激光光束直径0.05-1mm,线间距0.05-0.2mm,扫描速度500-3000mm/s,频率15-25khz。

22、可选地,s2中碳纤维束的缠绕条件为:缠绕张力100-300n,刮刀间隙0.05-0.15mm,缠绕速度5000-7000mm/min。

23、本申请的有益效果包括但不限于:

24、本申请的电机转子及其制造方法,通过设置凹槽结构,可以使碳纤维束至少部分嵌设在凹槽内,增加转子铁芯与碳纤维保护套之间的接触面积,有助于提高二者之间的连接强度和稳定性,以实现更好的界面结合;通过激光氧化可以改变凹槽内表面的化学性质,使得碳纤维束上胶黏剂接触到经激光氧化处理的凹槽内表面后,二者之间形成c—o键、h—o键、si—o键、ti—o键等化学键,增加碳纤维保护套与转子铁芯之间的结合力,使得碳纤维保护套更加牢固;采用激光处理,可以加工出适应各种尺寸碳纤维束的凹槽,简单便捷,并且可以随时进行参数调整以适应不同的工况,确保碳纤维保护套更加平整地覆盖在转子铁芯表面,增强碳纤维保护套的性能。

技术特征:

1.一种电机转子,包括转子铁芯和碳纤维保护套,所述碳纤维保护套紧密贴合在转子铁芯的外侧,其特征在于,

2.根据权利要求1所述的电机转子,其特征在于,所述凹槽槽口的宽度小于所述碳纤维束的直径,所述凹槽的深度小于所述碳纤维束的直径。

3.根据权利要求2所述的电机转子,其特征在于,所述碳纤维束的直径为0.05-1mm,所述凹槽槽口的宽度为0.05-1mm,所述凹槽的深度为0.015-0.6mm。

4.根据权利要求3所述的电机转子,其特征在于,所述凹槽槽口的宽度小于所述凹槽的最大宽度。

5.根据权利要求1所述的电机转子,其特征在于,所述碳纤维束由若干碳纤维单丝加捻而成。

6.根据权利要求1所述的电机转子,其特征在于,嵌设在所述凹槽内的碳纤维束的嵌入部分高度至少是所述碳纤维束直径的三分之一。

7.根据权利要求1所述的电机转子,其特征在于,所述碳纤维保护套还包括纤维布,所述纤维布与所述转子铁芯紧密贴合,所述碳纤维束设置在所述纤维布远离所述转子铁芯的一面。

8.一种电机转子的制造方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的电机转子的制造方法,其特征在于,在步骤s2之前,还包括向所述碳纤维束中添加胶黏剂,所述胶黏剂包括环氧树脂和偶联剂,所述偶联剂的添加量为0.1-1wt%;

10.根据权利要求8所述的电机转子的制造方法,其特征在于,s1中激光氧化处理的条件为:激光器功率100-1000w,激光光束直径0.05-1mm,线间距0.05-0.2mm,扫描速度500-3000mm/s,频率15-25khz;

技术总结

本申请公开了一种电机转子及其制造方法,属于电机技术领域。一种电机转子,包括转子铁芯和碳纤维保护套,所述碳纤维保护套紧密贴合在转子铁芯的外侧,在所述转子铁芯的轴向上,所述转子铁芯外侧形成有若干凹槽,所述凹槽沿所述转子铁芯的周向设置,所述碳纤维保护套包括由碳纤维束缠绕而成的多层结构;处于最内层的所述碳纤维束中至少一部分碳纤维束嵌设在所述凹槽内。该电机转子增加了碳纤维保护套与转子铁芯之间的界面黏合强度,从而使得碳纤维保护套在电机工作时更好的对转子进行保护,以适应更高的转速需求。

技术研发人员:张铃,郑广会,王文,袁小庆,任莹,刘克龙,郑金泽,郑金宇

受保护的技术使用者:天蔚蓝电驱动科技(江苏)有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!