一种集成式干式壳体弯轴高速电机泵及方法与流程

本发明涉及电机泵,尤其是涉及一种集成式干式壳体弯轴高速电机泵及方法。

背景技术:

1、电机泵是一种通过电动机驱动的液体输送设备,广泛应用于工业、农业、建筑、市政等多个领域,其由电机和泵两部分组成,其中电机为驱动泵的动力源,而泵用于制造压力以将液体输送到目标位置。

2、现有技术方案一(申请公布号cn110500257a)公开一种气隙非浸油式轴向柱塞电机泵,是电动机、轴向柱塞泵和孔板式离心泵的一体化集成,复合轴融合了电机中心轴、柱塞泵主轴以及孔板离心泵,与电机转子热装为一体,由第一轴承和第二轴承支撑在壳体和内端盖的内部,两端由第一密封件和第二密封件密封,防止液压油进入电机定子和转子之间的气隙中,该方案采用的非接触式迷宫密封结构,避免了密封圈与轴接触而产生的额外摩擦损失,提高了电机泵的效率,柱塞泵泵芯通过花键与复合轴连接,由第三轴承支撑在泵芯座中。

3、现有技术方案二(授权公告号cn210129801 u)公开一种永磁同步电机与泵一体化系统,该永磁同步电机与泵一体化高效节能驱动系统,通过改变传统的“三段式”离散式结构的组合方式,将电机、驱动器、泵、联轴器一体化集成并进行优化降低联轴器在工作时振动对系统稳定性的影响,在提高工作效率的同时增加静音效果。

4、上述两种方案中,方案一的定子绕组的冷却形式为空气冷却,冷却功率不足,并且泵轴承与电机轴承安装于不同位置,两种轴承相对独立非共用,导致零部件数量多、成本高;方案二的进出油流量对称设计,因此只能实现对称闭式工作模式,无法用于非对称闭式液压缸回路驱动;此外其液压泵采用齿轮泵,额定压力较低。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种集成式干式壳体弯轴高速电机泵及方法,将电机、弯轴开式泵、弯轴闭式泵三者集成设置,通过控制电磁阀的不同组合,可以实现闭式非对称工作机构容积调速驱动、闭式对称工作机构驱动、开式系统驱动等功能。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

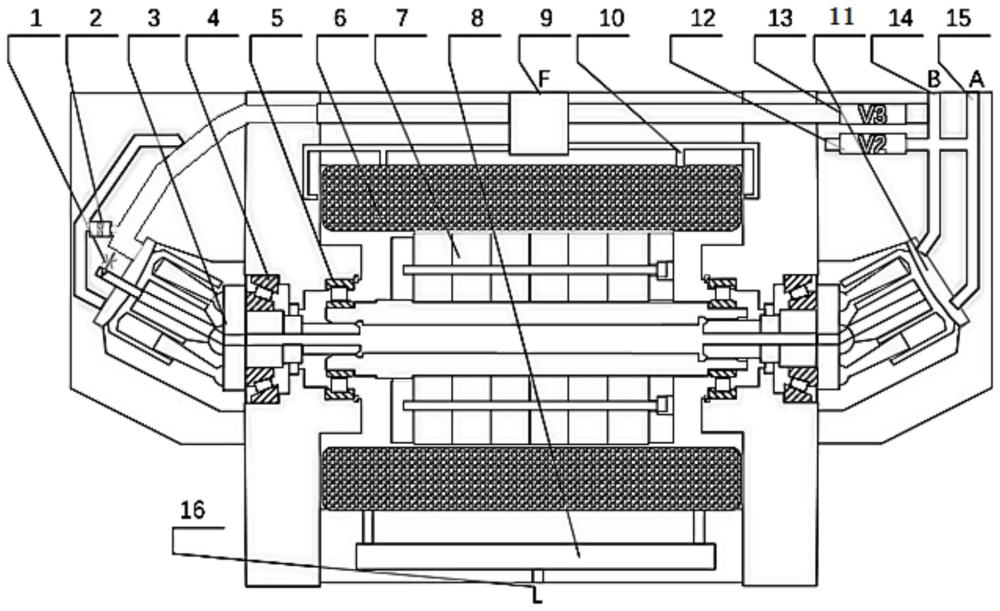

3、第一方面,一种集成式干式壳体弯轴高速电机泵,包括电机壳体,壳体设有电机主轴、电机转子和定子绕组,其特征在于,电机主轴两端通过轴承连接弯轴开式泵和弯轴闭式泵,电机壳体上设有补油口,补油口连接的强制润滑油路延伸到定子绕组以进行强制冷却,电机壳体上还设有射流泵装置以排出壳体冷却润滑油;补油口通过第一油路连接弯轴开式泵进油口,弯轴开式泵出油口通过末端带有第二电磁阀的第二油路连接弯轴闭式泵第一油口,第二油路前端通过第一电磁阀连接第一油路,调节第一电磁阀和第二电磁阀不同工作位置以实现电机泵工作在对称闭式泵和非对称闭式泵两种工作模式。

4、作为进一步的实现方式,所述补油口通过第三油路连接弯轴闭式泵的第二油口,第三油路上设有单向阀。

5、作为进一步的实现方式,所述第一油路末端通过阻尼孔连通弯轴开式泵的泵主轴中心润滑油路。

6、作为进一步的实现方式,所述弯轴开式泵和弯轴闭式泵的泵主轴插接在电机主轴端部,电机主轴中心油路连通泵主轴中心润滑油路,通过泵主轴上的油路对轴承强制润滑。

7、作为进一步的实现方式,所述第一油口和第二油口为高压工作油口,用于连接不同驱动机构。

8、作为进一步的实现方式,所述轴承包括圆锥滚子轴承和圆柱辊子轴承,圆柱辊子轴承设于电机主轴端部与壳体之间,圆锥滚子轴承设于泵主轴与壳体之间。

9、作为进一步的实现方式,所述电机壳体上设有出油通道,出油通道末端连接射流泵装置。

10、作为进一步的实现方式,所述射流泵装置的出口与电机壳体上的出油口连通。

11、作为进一步的实现方式,所述电机主轴与电机转子为一体结构。

12、第二方面,一种集成式干式壳体弯轴高速电机泵的工作方法,采用如上任一所述的干式壳体弯轴高速电机泵,包括如下步骤:

13、调节第一电磁阀工作在下位,第二电磁阀工作在上位实现电机泵为非对称闭式驱动模式;调节第一电磁阀工作在上位,第二电磁阀工作在下位实现电机泵为对称闭式驱动模式;不同工作模式下,定子绕组通过强制润滑油路实现强制冷却,电机气隙中冷却用液压油通过射流泵装置强制排出壳体,进入补油口的液压油,通过阻尼孔、泵主轴上的油道对轴承强制润滑。

14、上述本发明的有益效果如下:

15、1.本发明将电机、弯轴开式泵、弯轴闭式泵三者集成设置实现非对称闭式工作装置驱动(如非对称油缸),在弯轴开式泵的进出油口的油路之间设置第一电磁阀,在第二油路靠近弯轴闭式泵第一油口处设有第二电磁阀,通过控制阀的不同组合,可以实现闭式非对称工作机构容积调速驱动、闭式对称工作机构驱动、开式系统驱动等功能,应用场景多样化;此外定子绕组通过强制润滑油路实现强制冷却,散热功率大于传统风冷式散热,流泵将壳体内部冷却润滑用液压油强制排出,使得电机转子泵旋转组件工作在无油干式环境中,大幅降低旋转组件搅油损失提高整机效率,提高了整机的极限工作转速。

16、2.本发明将弯轴开式泵和弯轴闭式泵对称布局在电机两侧共用轴承集成布局,提高空间利用率,减小轴向尺寸,提高整机功重比。

17、3.本发明的驱动电机与液压泵轴承共用,减少零部件数量,减少整机轴向尺寸,降低物料成本,整机结构更加紧凑。

18、4.本发明采用弯轴柱塞泵,整机工作转速和工作压力大幅提升。

技术特征:

1.一种集成式干式壳体弯轴高速电机泵,包括电机壳体,壳体设有电机主轴、电机转子和定子绕组,其特征在于,电机主轴两端通过轴承连接弯轴开式泵和弯轴闭式泵,电机壳体上设有补油口,补油口连接的强制润滑油路延伸到定子绕组以进行强制冷却,电机壳体上还设有射流泵装置以排出壳体冷却润滑油;补油口通过第一油路连接弯轴开式泵进油口,弯轴开式泵出油口通过末端带有第二电磁阀的第二油路连接弯轴闭式泵第一油口,第二油路前端通过第一电磁阀连接第一油路,调节第一电磁阀和第二电磁阀不同工作位置以实现电机泵工作在对称闭式泵和非对称闭式泵两种工作模式。

2.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述补油口通过第三油路连接弯轴闭式泵的第二油口,第三油路上设有单向阀。

3.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述第一油路末端通过阻尼孔连通弯轴开式泵的泵主轴中心润滑油路。

4.根据权利要求3所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述弯轴开式泵和弯轴闭式泵的泵主轴插接在电机主轴端部,电机主轴中心油路连通泵主轴中心润滑油路,通过泵主轴上的油路对轴承强制润滑。

5.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述第一油口和第二油口为高压工作油口,用于连接不同驱动机构。

6.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述轴承包括圆锥滚子轴承和圆柱辊子轴承,圆柱辊子轴承设于电机主轴端部与壳体之间,圆锥滚子轴承设于泵主轴与壳体之间。

7.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述电机壳体上设有出油通道,出油通道末端连接射流泵装置。

8.根据权利要求7所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述射流泵装置的出口与电机壳体上的出油口连通。

9.根据权利要求1所述的一种集成式干式壳体弯轴高速电机泵,其特征在于,所述电机主轴与电机转子为一体结构。

10.一种集成式干式壳体弯轴高速电机泵的工作方法,其特征在于,采用如权利要求1-9任一所述的干式壳体弯轴高速电机泵,包括如下步骤:

技术总结

本发明涉及电机泵技术领域,公开了一种集成式干式壳体弯轴高速电机泵及方法,通过将电机、弯轴开式泵、弯轴闭式泵三者集成设置实现非对称闭式工作装置驱动,在弯轴开式泵的进出油口的油路之间设置第一电磁阀,在第二油路靠近弯轴闭式泵第一油口处设有第二电磁阀,通过控制阀的不同组合,可以实现闭式非对称工作机构容积调速驱动、闭式对称工作机构驱动、开式系统驱动等功能,应用场景多样化;此外定子绕组通过强制润滑油路实现强制冷却,散热功率大于传统风冷式散热,流泵将壳体内部冷却润滑用液压油强制排出,使得电机转子泵旋转组件工作在无油干式环境中,大幅降低旋转组件搅油损失提高整机效率,提高了整机的极限工作转速。

技术研发人员:杨飞,刘彬,栗兴会,吴东伟,郭长亮

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!