一种抗漏磁转子及其制备方法与流程

本发明涉及电机转子的,具体地说是一种抗漏磁转子及其制备方法,尤其涉及一种采用局部渗碳来提高强度的抗漏磁转子及其制备方法。

背景技术:

1、随着新能源汽车驱动电机行业的发展,驱动电机的峰值转速不断提高,电机的转子强度成为制约着其转速提高的重要原因,本文通过在转子隔磁桥与加强筋处渗碳热处理的方式提升转子强度,从而解决驱动电机转速提升时转子强度不够的问题。

2、目前,新能源汽车驱动电机的转速趋向于20000r/min甚至更高,这对电机的转子强度提出了更高的要求,但目前电机的转子设计方案并不能很好的应对高转速带来的高离心力,严重时会使得电机扫膛,损坏设备,易发生安全事故。

3、因此,提升转子的强度时提升电机峰值转速的关键目标,转子在高速旋转时,隔磁桥与加强筋是承受离心力的主要部位,是转子强度设计最薄弱、最需要考虑的部位。当前高速电机的转子设计方案中,通常有三种,即采用:

4、(1)转子拓扑结构优化、隔磁桥增大的方式;

5、(2)在转子外圆添加碳纤维、金属套筒等护套的方式;

6、(3)使用高强硅钢制作转子铁芯的方式。

7、第一种方式能够防止应力集中,但会增大隔磁桥、加强筋等宽度,增大漏磁通,这会降低电机的输出转矩能力。第二种方式采用护套等方式虽然能够保证转子的安全运转,但也会带来损耗增大,电机效率降低,成本增加等问题。第三种方式目前生产的高强硅钢也存在着屈服强度提升困难,损耗高的缺点,不能满足未来转子强度的设计要求。

8、由此可见,目前市场上急需要一种能增强转子强度,同时降低漏磁的新型转子。

技术实现思路

1、本发明的目的在于提供一种改进的抗漏磁转子及其制备方法,通过结构和制备方法的改进,使得转子铁芯的局部进行渗碳处理,使得加强筋和隔磁桥部分形成高强度区域,提升转子强度,同时使得电机漏磁减小,增加了电机效率。

2、为了实现上述目的,本发明的技术方案是:

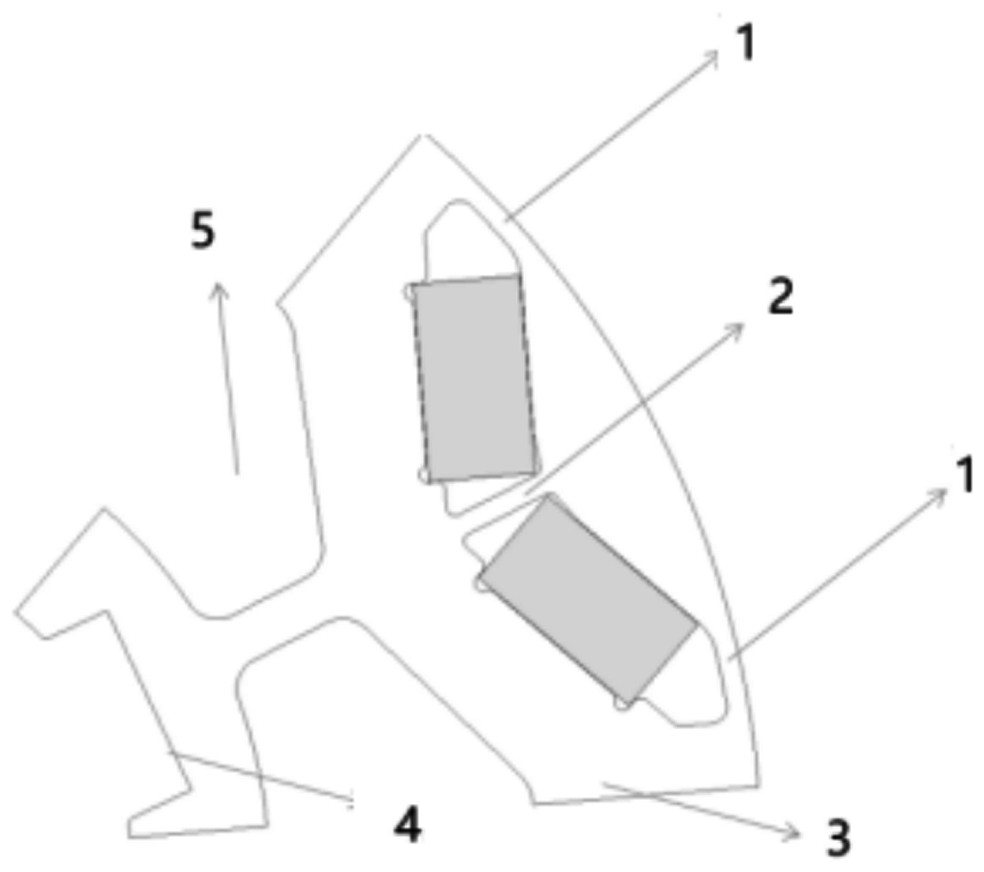

3、一种抗漏磁转子,其特征在于:转子包括转子铁芯,转子铁芯采用无取向硅钢制成,转子铁芯上设有磁钢卡槽,相邻的磁钢卡槽之间设有加强筋,磁钢卡槽与转子铁芯外侧边缘处形成隔磁桥;在转子铁芯上划分渗碳区域和非渗碳区域,加强筋和隔磁桥为渗碳区域,转子铁芯其余部分为非渗碳区域,渗碳区域经过渗碳处理后形成高强度区域;渗碳区域的单侧渗碳深度范围为硅钢材料厚度的18-22%。

4、优选的,转子铁芯由转子冲片叠压而成,转子冲片上设有两个对称设置的磁钢卡槽和两个对称设置的去重孔,转子冲片的一侧端部设有键槽。

5、进一步,渗碳区域形成高强度、低导磁区域,抗拉强度大于1000mpa。

6、一种抗漏磁转子的制备方法,其特征在于:所述的制备方法包括如下步骤:a、转子铁芯由转子冲片叠压而成,在转子冲片上划分渗碳区域和非渗碳区域,在非渗碳区域涂覆低压真空渗碳专用涂料;b、将转子冲片放置在低压真空渗碳热处理装置中进行局部渗碳处理;c、渗碳处理中,先进行升温至900-950℃,然后升温保持30-60min,在高温条件下渗碳30-50min,最后经过油淬,最后将温度降至常温;d、局部渗碳处理后,渗碳区域发生局部相变,产生大量马氏体,使得渗碳区域的抗拉强度大于1000mpa;e、转子冲片经过叠压加工后,制成转子铁芯。

7、进一步,a 步骤中,渗碳区域是指加强筋和隔磁桥的所在位置,转子冲片上除去加强筋和隔磁桥的其它区域为非渗碳区域。

8、进一步,c步骤中,转子冲片在常温下经过40min升温至920℃,然后升温至920℃保持40min,在920℃的温度下,真空渗碳38min,最后经过20min油淬,最后将温度降至常温。

9、优选的,d步骤中,局部渗碳处理后,对非渗碳区域采用75℃的水进行清洗,去除表面附着的低压真空渗碳专用涂料。

10、相对于现有技术,本发明的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

11、1、本发明所述的改进方案,转子铁芯上划分渗碳区域和非渗碳区域,加强筋和隔磁桥为渗碳区域,转子铁芯其余部分为非渗碳区域,渗碳区域经过渗碳处理后形成高强度区域,通过渗碳热处理的方式可以将硅钢中的铁素体发生相变,产生屈服强度更高、硬度更高的马氏体,屈服强度可达1000mpa以上,利用此特性可以将转子铁芯的隔磁桥、加强筋等部位的屈服强度提高,使转子承受更高的离心力,从而提升电机峰值转速;

12、2、本发明的技术方案的中,渗碳区域是指加强筋和隔磁桥的所在位置,转子冲片上除去加强筋和隔磁桥的其它区域为非渗碳区域,非渗碳区域涂覆涂料,防止进行渗碳作用,使得冲片经局部渗碳后,隔磁桥与加强筋处由铁素体转变至马氏体,碳含量升高,导磁性能下降,使得电机的漏磁减小,即提升了转子的强度,又提升了转子的磁性能,增加电机效率;

13、3、本发明采用巧妙的局部渗碳工艺,保留永磁体高磁性的同时,降低转子整体的漏磁,提高永磁体的利用率,提升电机的功率密度和效率,减少能量损耗。降低漏磁引起的电磁干扰,提高系统的稳定性,降低转子温升,延长器件的使用寿命;

14、4、本发明的工艺方法简单、易于操作,成本较低,适用范围广,可以适合大多数的电子转子,本工艺不仅能提升转子的强度,保证电机转子高转速下的耐久性,还能减小不必要的漏磁通,提高永磁体的利用率,提高电机效率和功率密度。

技术特征:

1.一种抗漏磁转子,其特征在于:转子包括转子铁芯,转子铁芯采用无取向硅钢制成,转子铁芯上设有磁钢卡槽,相邻的磁钢卡槽之间设有加强筋,磁钢卡槽与转子铁芯外侧边缘处形成隔磁桥;

2.根据权利要求1所述的一种抗漏磁转子,其特征在于:转子铁芯由转子冲片叠压而成,转子冲片上设有两个对称设置的磁钢卡槽和两个对称设置的去重孔,转子冲片的一侧端部设有键槽。

3.根据权利要求1所述的一种抗漏磁转子,其特征在于:渗碳区域形成高强度、低导磁区域,导磁率范围为100-500h/a,屈服强度大于1000mpa。

4.根据权利要求1所述的一种抗漏磁转子,其特征在于:抗漏磁转子的制备方法包括如下步骤:a、转子铁芯由转子冲片叠压而成,在转子冲片上划分渗碳区域和非渗碳区域,在非渗碳区域涂覆低压真空渗碳专用涂料;b、将转子冲片放置在低压真空渗碳热处理装置中进行局部渗碳处理;c、渗碳处理中,先进行升温至900-950℃,然后升温保持30-60min,在高温条件下渗碳30-50min,最后经过油淬,最后将温度降至常温;d、局部渗碳处理后,渗碳区域发生局部相变,产生大量马氏体,使得渗碳区域的抗拉强度大于1000mpa;e、转子冲片经过叠压加工后,制成转子铁芯。

5.根据权利要求4所述的一种抗漏磁转子,其特征在于:a 步骤中,渗碳区域是指加强筋和隔磁桥的所在位置,转子冲片上除去加强筋和隔磁桥的其它区域为非渗碳区域。

6.根据权利要求4所述的一种抗漏磁转子,其特征在于:a 步骤中,b步骤中,

7.根据权利要求4所述的一种抗漏磁转子,其特征在于:c步骤中,转子冲片在常温下经过40min升温至920℃,然后升温至920℃保持40min,在920℃的温度下,真空渗碳38min,最后经过20min油淬,最后将温度降至常温。

8.根据权利要求4所述的一种抗漏磁转子,其特征在于:d步骤中,局部渗碳处理后,对非渗碳区域采用75℃的水进行清洗,去除表面附着的低压真空渗碳专用涂料。

技术总结

本发明涉及一种抗漏磁转子,包括转子铁芯,转子铁芯采用无取向硅钢制成,转子铁芯上设有磁钢卡槽,相邻的磁钢卡槽之间设有加强筋,磁钢卡槽与转子铁芯外侧边缘处形成隔磁桥;在转子铁芯上划分渗碳区域和非渗碳区域,加强筋和隔磁桥为渗碳区域,转子铁芯其余部分为非渗碳区域,渗碳区域经过渗碳处理后形成高强度区域;渗碳区域的单侧渗碳深度范围为硅钢材料厚度的18‑22%。使用时,通过在转子铁芯上划分渗碳区域和非渗透区域,对转子铁芯进行局部渗碳,既可以满足电机转子强度的设计要求,又能够减小转子隔磁桥与加强筋处的漏磁,提高电机输出转矩性能。

技术研发人员:裴瑞琳,李雨霖,袁月顺,王安琪,曾鹿滨

受保护的技术使用者:苏州英磁新能源科技有限公司

技术研发日:

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!