一种电机及电机组装方法与流程

本发明涉及电机领域,尤其涉及一种电机及电机组装方法。

背景技术:

1、一般的定子铁芯总成会有定子铁芯、定子绕组、端部接线等,中国专利申请cn201810854318.4即公开了该种定子绕线方法和定子铁芯绕组。现有的轮毂电机定子铁芯绕组总成是由圆线绕组安装到定子铁芯上,然后将绕组进出线端焊接到相应的控制面板上。该种结构设计由于需要给予人员足够的操作空间,所以整个电机占用空间较大。而且接线较为复杂,容易接错,效率低。而且整个电机槽满率较低。

技术实现思路

1、本发明针对现有技术中的缺点,提供了一种电机。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决:

3、一种电机,包括定子铁芯和线圈绕组组件,线圈绕组组件的铜线为扁线,线圈绕组组件安装在定子铁芯上,定子铁芯包括中部的固定环以及沿固定环外侧壁圆周方向均匀布置的定位片,线圈绕组组件安装在定位片上,每个线圈绕组组件上均预留有接线端,还包括pcb板,pcb板是与固定环同轴线的环状结构,pcb板覆盖在各线圈绕组组件的上方,pcb板上设置有与接线端连接的接线孔,接线端通过接线孔与pcb板固定连接,各线圈绕组组件与pcb板固定连接。

4、作为优选,线圈绕组组件由内向外依次包括绕组铁芯、绝缘壳体以及铜线,绕组铁芯和绝缘壳体固定连接,绕组铁芯的内侧面设置有用于和定位片配合的定位槽,绕组铁芯通过定位槽与定位片实现与定子铁芯连接。

5、作为优选,扁线的尺寸为0.5mm*2.9mm;pcb板由多块pcb板组件组成;接线端与pcb板焊接固定。

6、作为优选,绕组铁芯截面为扇型,绕组铁芯的圆心角为4°~8°。

7、作为优选,绕组铁芯两侧侧面均为平面。

8、作为优选,固定环在定位片根部的两侧形成有限位凹槽,铁芯内端面的两侧设置有与限位凹槽匹配的定位部;限位凹槽沿固定环的轴线方向布置,定位部的长度与限位凹槽相匹配。

9、作为优选,定位部的端部沿其长度方向设有定位钩,定位钩与铁芯侧面形成定位槽,绝缘壳体内部设置有安装腔,安装腔的内端两侧边设置有沟槽,沟槽沿安装腔轴向延伸,定位钩与沟槽配合。

10、作为优选,绝缘壳体的外端设置有沉槽,沉槽位于安装腔外端开口的周围,安装腔为内外贯穿的通道,绕组铁芯的形状与沉槽以及安装腔组成的形状相适配,绕组铁芯装配在安装腔内且外端由沉槽限制。

11、作为优选,绝缘壳体和绕组铁芯为注塑形成的整体结构。

12、作为优选,绝缘壳体包括壳主体,壳主体外端边部向外侧延伸有挡边一、内端边部向外侧延伸有挡边二,挡边一以及挡边二的上端设置有出线槽,pcb的外侧边设置有与出线槽对应的槽口,连接孔位于槽口的周围;挡边二的上端还设置有固定孔,pcb板支撑在挡边一以及挡边二上,并通过固定孔与挡边二固定连接。

13、一种电机组装方法,所组装的电机为上述的电机,包括以下步骤:

14、步骤一、准备绕组铁芯、绝缘壳体、铜线以及定子铁芯;

15、步骤二、绕组铁芯和绝缘壳体注塑一体成型,然后缠绕铜线组成线圈绕组组件;

16、步骤三、线圈绕组组件通过定位槽与定位片配实现与定子铁芯组装;

17、步骤四、安装pcb板,将pcb板安装在线圈绕组组件上方,对线圈绕组组件上侧的铜线进行覆盖,pcb板支撑在绝缘壳体上,将线圈绕组组件的接线端连接在接线孔内;

18、步骤五、将接线端焊接与pcb板焊接固定。

19、作为优选,绕组铁芯和绝缘壳体为分体式设计,步骤二中绕组铁芯插入在绝缘壳体内,绕组铁芯和绝缘壳体扣合。

20、本发明由于采用了以上技术方案,具有如下显著的技术效果:

21、本发明所设计了一种电机,该绕组结构通过扁线进行缠绕,同时配合设计的绕组铁芯以及绝缘壳体,使该绕组槽满率能达74.4%。同时能够降低绕组电阻,降低铜损耗、具有更高的功率密度、更好的散热性、更好的nvh表现。

技术特征:

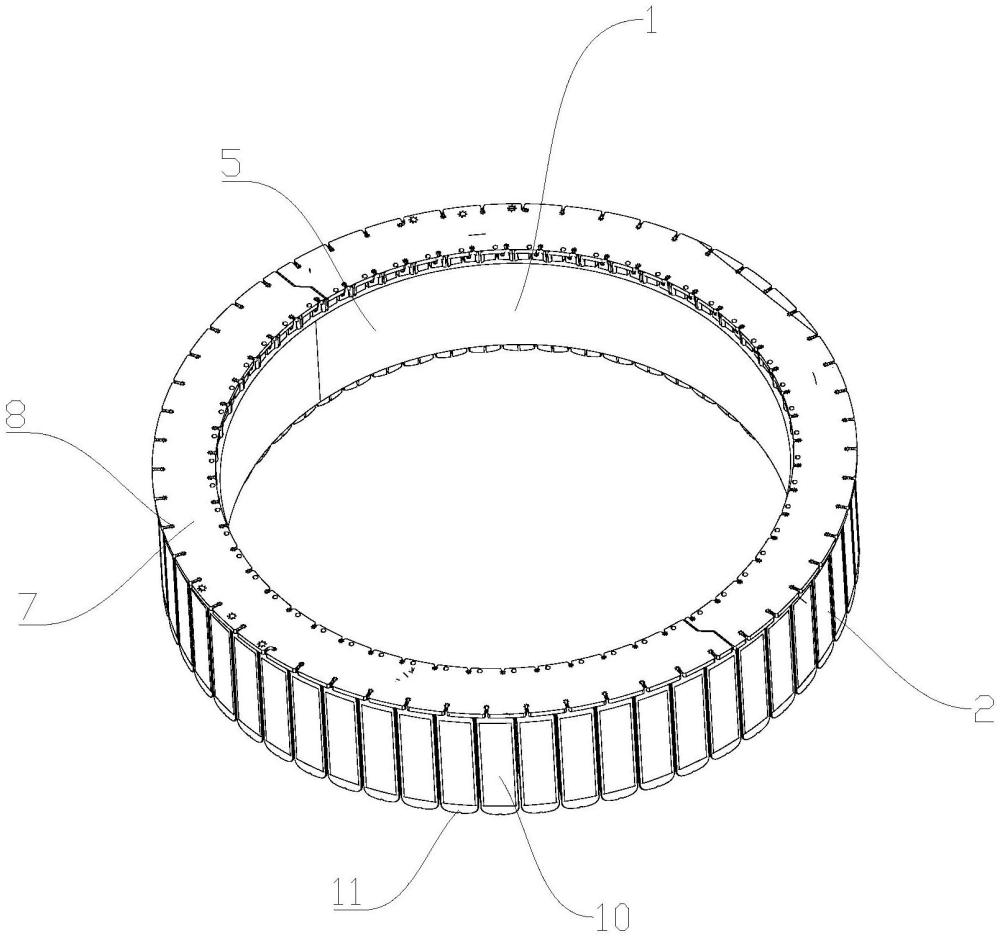

1.一种电机,其特征在于:包括定子铁芯(1)和线圈绕组组件(2),线圈绕组组件(2)的铜线(3)为扁线,线圈绕组组件(2)安装在定子铁芯(1)上,定子铁芯(1)包括中部的固定环(4)以及沿固定环(4)外侧壁圆周方向均匀布置的定位片(5),线圈绕组组件(2)安装在定位片(5)上,每个线圈绕组组件(2)上均预留有接线端(6),还包括pcb板(7),pcb板(7)是与固定环(4)同轴线的环状结构,pcb板(7)覆盖在各线圈绕组组件(2)的上方,pcb板(7)上设置有与接线端(6)连接的接线孔(8),接线端(6)通过接线孔(8)与pcb板(7)固定连接,各线圈绕组组件(2)与pcb板(7)固定连接。

2.根据权利要求1所述的一种电机,其特征在于:线圈绕组组件(2)由内向外依次包括绕组铁芯(10)、绝缘壳体(11)以及铜线(3),绕组铁芯(10)和绝缘壳体(11)固定连接,绕组铁芯(10)的内侧面设置有用于和定位片(5)配合的定位槽(12),绕组铁芯(10)通过定位槽(12)与定位片(5)实现与定子铁芯(1)连接。

3.根据权利要求1所述的一种电机,其特征在于:扁线的尺寸为0.5mm*2.9mm;pcb板(7)由多块pcb板(7)组件组成;接线端(6)与pcb板(7)焊接固定。

4.根据权利要求1所述的一种电机,其特征在于:绕组铁芯(10)截面为扇型,绕组铁芯(10)的圆心角为4°~8°;绕组铁芯(10)两侧侧面均为平面。

5.根据权利要求1所述的一种电机,其特征在于:固定环(4)在定位片(5)根部的两侧形成有限位凹槽(13),铁芯内端面的两侧设置有与限位凹槽(13)匹配的定位部(14);限位凹槽(13)沿固定环(4)的轴线方向布置,定位部(14)的长度与限位凹槽(13)相匹配。

6.根据权利要求6所述的一种电机,其特征在于:定位部(14)的端部沿其长度方向设有定位钩(15),定位钩(15)与铁芯侧面形成定位槽(12),绝缘壳体(11)内部设置有安装腔,安装腔的内端两侧边设置有沟槽(16),沟槽(16)沿安装腔轴向延伸,定位钩(15)与沟槽(16)配合。

7.根据权利要求6所述的一种电机,其特征在于:绝缘壳体(11)的外端设置有沉槽(17),沉槽(17)位于安装腔外端开口的周围,安装腔为内外贯穿的通道,绕组铁芯(10)的形状与沉槽(17)以及安装腔组成的形状相适配,绕组铁芯(10)装配在安装腔内且外端由沉槽(17)限制。

8.根据权利要求2所述的一种电机,其特征在于:绝缘壳体(11)包括壳主体,壳主体外端边部向外侧延伸有挡边一(18)、内端边部向外侧延伸有挡边二(19),挡边一(18)以及挡边二(19)的上端设置有出线槽(20),pcb的外侧边设置有与出线槽(20)对应的槽口(21),连接孔位于槽口(21)的周围;挡边二(19)的上端还设置有固定孔(22),pcb板(7)支撑在挡边一(18)以及挡边二(19)上,并通过固定孔(22)与挡边二(19)固定连接。

9.一种电机组装方法,其特征在于:所组装的电机为权利要求2至权利要求8中任意所述的一种的电机,包括以下步骤:

10.根据权利要求9所述的一种电机组装方法,其特征在于:绕组铁芯(10)和绝缘壳体(11)为分体式设计,步骤二中绕组铁芯(10)插入在绝缘壳体(11)内,绕组铁芯(10)和绝缘壳体(11)扣合。

技术总结

本发明涉及电机领域,公开了一种电机及电机装配方法,包括定子铁芯和线圈绕组组件,线圈绕组组件的铜线为扁线,线圈绕组组件安装在定子铁芯上,定子铁芯包括中部的固定环以及沿固定环外侧壁圆周方向均匀布置的定位片,线圈绕组组件安装在定位片上,每个线圈绕组组件上均预留有接线端,还包括PCB板,PCB板是与固定环同轴线的环状结构,PCB板覆盖在各线圈绕组组件的上方,PCB板上设置有与接线端连接的接线孔,接线端通过接线孔与PCB板固定连接,各线圈绕组组件与PCB板固定连接。该电机具有更高的槽满率,同时具有更高的功率密度,更好的散热性能。

技术研发人员:陈锋,黄梅仙,马志敏,周煊,齐晓刚,郭技超,叶优仙

受保护的技术使用者:浙江万安科技股份有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!