光伏组件清洁自动控制系统及控制方法

本发明涉及光伏电池板,具体来说,涉及光伏组件清洁自动控制系统及控制方法。

背景技术:

1、

2、光伏板清洁常用的方法是通过轨道型机器人进行定点清洁或清洁小车进行板面清洁。使用轨道型机器人清洁需要在光伏电池板上铺设专用轨道且机器人自身质量过重,长久使用会对光伏电池板产生崩裂的风险,并且轨道型机器人的清洁毛刷通常为了保证清洁效果而整体质量过重,给光伏板面带来安全隐患。清洁小车清洁板面时为了保证清洁效果需要在小车内安装负压装置,但是清洁小车通常只能清理漂浮在光伏板面的灰尘,对于那些长时间粘附光伏板的灰尘往往达不到很好的清洁效果,同时清洁小车往往体积小而同一时刻清洁的面积较小,对于较大的光伏电站会产生电池续航和清洁时间效率较低的问题。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本发明提出光伏组件清洁自动控制系统及控制方法,以克服现有相关技术所存在的上述技术问题。

2、为此,本发明采用的具体技术方案如下:

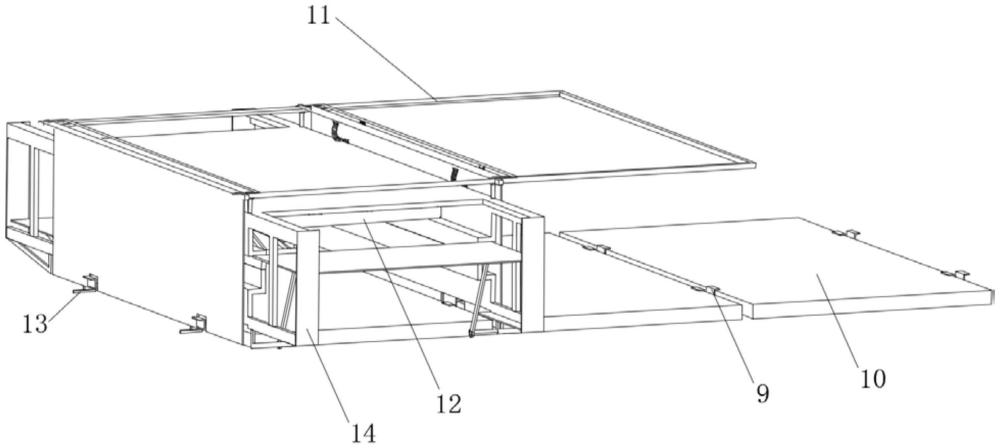

3、根据本发明的一个方面,提供了光伏组件清洁自动控制系统,包括若干光伏电池板,光伏电池板的顶部设置有光伏板自加压清洁轨道,光伏板自加压清洁轨道的顶部设置有光伏板清洁刷盒,光伏板自加压清洁轨道的顶部设置有可伸缩型自走轨道框,光伏板自加压清洁轨道的一侧且位于光伏电池板的顶部设置有自加压夹脚。

4、进一步的,光伏板自加压清洁轨道包括设置在光伏板清洁刷盒底部的自加压轨道上轨道,自加压轨道上轨道的底部设置有自加压清洁轨道下轨道。

5、进一步的,光伏板清洁刷盒的底端由上至下依次设置有光伏板清洁刷盒喷水孔、粗擦海绵、振荡水槽及洁净海绵。

6、进一步的,光伏板清洁刷盒的顶端贯穿设置有与光伏板清洁刷盒喷水孔相配合的水管,光伏板清洁刷盒的内部设置有若干清洁刷盒内部弹簧。

7、进一步的,自走轨道框四周均设置有可伸缩型轨道框连接处,自走轨道框的内壁对称开设有可伸缩型轨道框内轨道,且可伸缩型轨道框连接处与可伸缩型轨道框内轨道之间设置有固定螺丝。

8、进一步的,若干光伏电池板之间均通过中压块相连接。

9、进一步的,光伏板自加压清洁轨道的底部对称设置有支撑架,两组支撑架之间连接有与光伏板清洁刷盒相配合的抬板。

10、进一步的,光伏电池板的两侧均设置有定位板,定位板顶部两端对称设置有与可伸缩型轨道框内轨道相配合的定位板滚轮,定位板的顶部两侧均设置有定位辅助弹簧,定位板的底部开设有与中压块相配合的凹槽。

11、进一步的,自走轨道框两端侧壁均设置有若干螺旋桨,光伏板自加压清洁轨道的顶部设置有螺旋桨控制器预留位置,自走轨道框的两侧均设置有自走轨道框电机预留位置,光伏板自加压清洁轨道的两端侧壁均设置有自加压轨道电机预留位置。

12、根据本发明的另一个方面,还提供了上述光伏组件清洁自动控制系统的控制方法,包括以下步骤:

13、s1、在光伏电池板上放置光伏组件清洁自动控制系统;

14、s2、通过光伏板清洁刷盒对光伏电池板表面进行摩擦清洁;

15、s3、通过光伏板自加压清洁轨道的电机控制,使光伏板清洁刷盒在自加压轨道上轨道及自加压清洁轨道下轨道中循环移动,并利用清洁刷盒内部弹簧和自加压夹脚的互动,调整光伏板清洁刷盒底端对光伏电池板的摩擦压力,以增强清洁效果;

16、s4、当光伏板清洁刷盒在光伏电池板表面进行摩擦清洁时,通过自走轨道框的电机进行拉伸,移动光伏电池板一侧的定位板至下一块光伏电池板一侧的中压块处,并通过定位板的底部的凹槽与中压块进行卡结;

17、s5、当光伏板清洁刷盒到达光伏电池板最底部时,则通过转动支撑架及抬板将光伏板清洁刷盒从自加压清洁轨道下轨道抬升至自加压轨道上轨道,完成抬升后,再通过光伏板自加压清洁轨道的两端侧壁的电机牵引光伏板自加压清洁轨道逐步移动到光伏电池板另一侧的定位板处,准备下一次清洁循环;

18、s6、利用螺旋桨将光伏组件清洁自动控制系统从当前光伏电池板行移至下一行,并通过人工操控螺旋桨确保光伏组件清洁自动控制系统精确对准并放置于光伏电池板表面;

19、s7、重复步骤s4至步骤s6,直到完成对光伏电站的全部光伏电池板的清洁,并结束清洁过程。

20、本发明的有益效果为:

21、1、本发明通过布置在光伏电池板正面的光伏组件清洁自动控制系统,既能对光伏电池板表面进行清洁,也能对光伏电池板表面进行降温,从而增加发电效率,并且自走轨道框是可伸缩型轨道框,可以适应不同光伏电站的尺寸需求,同时,采用自动化技术,通过自走轨道框和光伏板清洁刷盒在光伏电站自动移动定位与清洁,进而大大减少了人工清洗的工作量和时间,提高了清洁效率。

22、2、本发明采用智能化控制系统,通过wifi模块将stm32f103c8t6单片机与电脑相连,能够实现远程监控和控制,方便用户随时掌握装置的运行情况和清洁效果,通过螺旋桨从空中运输清洁装置实现清洁装置换行移动功能,从而大大减少了人力消耗,同时光伏组件清洁自动控制系统可以直接通过stm32f103c8t6单片机控制移动到需要清洁的光伏电池板,进而极大提高了时间效率,并且相比于传统喷水清洁光伏板面大大节约了水资源。

技术特征:

1.光伏组件清洁自动控制系统,包括若干光伏电池板,其特征在于,所述光伏电池板的顶部设置有光伏板自加压清洁轨道,所述光伏板自加压清洁轨道的顶部设置有光伏板清洁刷盒,所述光伏板自加压清洁轨道的顶部设置有可伸缩型自走轨道框,所述光伏板自加压清洁轨道的一侧且位于所述光伏电池板的顶部设置有自加压夹脚。

2.根据权利要求1所述的光伏组件清洁自动控制系统,其特征在于,所述光伏板自加压清洁轨道包括设置在所述光伏板清洁刷盒底部的自加压轨道上轨道,所述自加压轨道上轨道的底部设置有自加压清洁轨道下轨道。

3.根据权利要求2所述的光伏组件清洁自动控制系统,其特征在于,所述光伏板清洁刷盒的底端由上至下依次设置有光伏板清洁刷盒喷水孔、粗擦海绵、振荡水槽及洁净海绵。

4.根据权利要求3所述的光伏组件清洁自动控制系统,其特征在于,所述光伏板清洁刷盒的顶端贯穿设置有与所述光伏板清洁刷盒喷水孔相配合的水管,所述光伏板清洁刷盒的内部设置有若干清洁刷盒内部弹簧。

5.根据权利要求4所述的光伏组件清洁自动控制系统,其特征在于,所述自走轨道框四周均设置有可伸缩型轨道框连接处,所述自走轨道框的内壁对称开设有可伸缩型轨道框内轨道,且所述可伸缩型轨道框连接处与所述可伸缩型轨道框内轨道之间设置有固定螺丝。

6.根据权利要求5所述的光伏组件清洁自动控制系统,其特征在于,若干所述光伏电池板之间均通过中压块相连接。

7.根据权利要求6所述的光伏组件清洁自动控制系统,其特征在于,所述光伏板自加压清洁轨道的底部对称设置有支撑架,所述两组所述支撑架之间连接有与所述光伏板清洁刷盒相配合的抬板。

8.根据权利要求7所述的光伏组件清洁自动控制系统,其特征在于,所述光伏电池板的两侧均设置有定位板,所述定位板顶部两端对称设置有与所述可伸缩型轨道框内轨道相配合的定位板滚轮,所述定位板的顶部两侧均设置有定位辅助弹簧,所述定位板的底部开设有与所述中压块相配合的凹槽。

9.根据权利要求8所述的光伏组件清洁自动控制系统,其特征在于,所述自走轨道框两端侧壁均设置有若干螺旋桨,所述光伏板自加压清洁轨道的顶部设置有螺旋桨控制器预留位置,所述自走轨道框的两侧均设置有自走轨道框电机预留位置,所述光伏板自加压清洁轨道的两端侧壁均设置有自加压轨道电机预留位置。

10.权利要求1-9任一项所述的光伏组件清洁自动控制系统的控制方法,包括以下步骤:

技术总结

本发明公开了光伏组件清洁自动控制系统及控制方法,涉及光伏电池板技术领域,包括若干光伏电池板,光伏电池板的顶部设置有光伏板自加压清洁轨道,光伏板自加压清洁轨道的顶部设置有光伏板清洁刷盒,光伏板自加压清洁轨道的顶部设置有可伸缩型自走轨道框,光伏板自加压清洁轨道的一侧且位于光伏电池板的顶部设置有自加压夹脚。本发明通过布置在光伏电池板正面的光伏组件清洁自动控制系统,既能对光伏电池板表面进行清洁,也能对光伏电池板表面进行降温,从而增加发电效率,并且可以适应不同光伏电站的尺寸需求,从而大大减少了人工清洗的工作量和时间,提高了清洁效率。

技术研发人员:王强,郭光明,于洋,张晓,张振娟

受保护的技术使用者:南通大学

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!