一种电机铁芯叠铆工装的制作方法

本发明涉及电机铁芯叠铆,具体涉及一种电机铁芯叠铆工装。

背景技术:

1、现有电机铁芯叠铆成形方式为利用工装先将冲片叠压,然后铆钉铆紧方式将铁芯冲片叠压铆紧成为一个整体铁芯,这种成形方式容易出现铁芯叠压端面不平整,外形弹开有缝隙,铆钉局部凸起引起后续装配干涉等质量问题。

2、针对上述问题,需要一种能够保证铁芯叠铆质量、结构简单、定位可靠、操作方便的叠铆工装。

技术实现思路

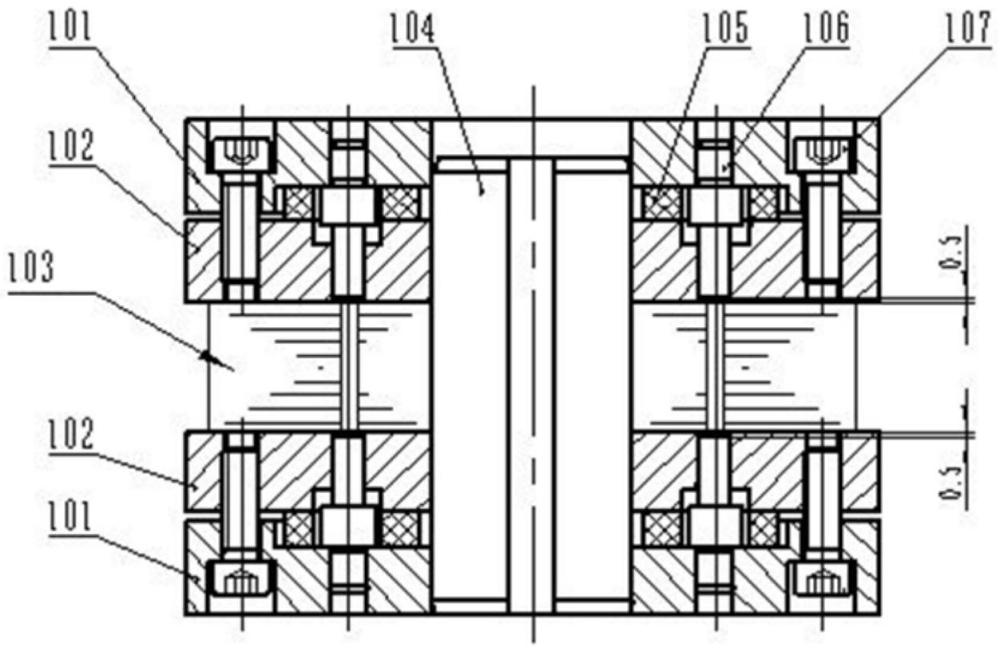

1、本发明的目的是提供一种电机铁芯叠铆工装,包括:两个底板、两个压板、芯轴、两个橡胶垫、2n个铆头、2m个螺钉,n、m均为正整数。

2、所述底板为柱状体结构。

3、两个底板间隔布置,相对一侧设置有凹槽,另一侧设有m个沿轴线延伸的第一螺孔和m个沿轴线延伸的连接通孔,且m个第一螺孔和m个连接通孔均匀环绕在凹槽的周围。

4、所述第一螺孔为阶梯形孔。

5、所述m个第一螺孔和m个连接通孔间隔分布。

6、所述凹槽中心设有沿轴线延伸的第一通孔。

7、所述凹槽内设有n个沿轴线延伸的第一铆接孔,且n个第一铆接孔均匀环绕在第一通孔的周围。

8、所述压板为柱状体结构,且中心设有第二通孔。

9、所述第二通孔的直径与底板的第一通孔相同,且第二通孔的内部两侧设有定位块。

10、所述压板的顶部设有n个与底板的第一铆接孔相对应的第二铆接孔。

11、所述第二铆接孔为阶梯形孔,且第二铆接孔端部的直径大于底板的第一铆接孔的直径。

12、所述压板的顶部设有m个与底板的第一螺孔相对应的第二螺孔。

13、所述芯轴为圆柱体结构,且芯轴的直径与底板的第一通孔相同。

14、所述芯轴的两侧设有与压板的定位块相对应的定位凹槽。

15、所述芯轴的顶部中心设有沿轴线延伸的轴孔。

16、所述橡胶垫为圆柱体结构,且橡胶垫的直径小于底板的凹槽的直径。

17、所述橡胶垫的中心设有沿轴线延伸的第三通孔,且第三通孔的直径大于芯轴的直径。

18、所述橡胶垫的顶部设有与压板的第二铆接孔相对应的第三铆接孔,且第三铆接孔的直径与第二铆接孔端部的直径相同。

19、所述铆头整体为回转体结构,包括铆接端、压紧端、固定端。

20、所述铆接端的直径与压板的第二铆接孔底部的直径相同。

21、所述压紧端的直径大于底板的第一铆接孔的直径,且小于压板的第二铆接孔端部的直径。

22、所述固定端的直径与底板的第一铆接孔的直径相同。

23、将橡胶垫放置在底板的凹槽内。分别将n个铆头的固定端装配在底板的n个第一铆接孔内。分别将n个铆头的压紧端放置在橡胶垫对应的第三铆接孔内以及压板对应的第二铆接孔的端部。分别将n个铆头的铆接端装配在压板对应的第二铆接孔内,且将铆头冒出压板的部分磨平。所述底板的第一螺孔和压板的第二螺孔通过螺钉固定连接,组装成叠铆铁芯冲片的上模和下模。

24、利用所述电机铁芯叠铆工装进行电机铁芯叠铆时,先将铁芯冲片放置在上模和下模之间,然后将n个铆钉装入铁芯冲片的上冲片孔内,n个铆钉装入铁芯冲片的下冲片孔内,且2n个铆钉分别对应2n个铆头的铆接端底部。再将芯轴依次插入下模底板的第一通孔、下模橡胶垫的第三通孔、下模压板的第二通孔、铁芯冲片的内孔、上模压板的第二通孔、上模橡胶垫的第三通孔、上模底板的第一通孔。所述下模底板的连接通孔与压力机水平平板固定连接。所述上模底板的连接通孔与压力机固定连接。所述芯轴的轴孔与压力机固定连接。启动压力机,上模和下模将铁芯冲片压紧,同时2n个铆钉受压变形将铁芯冲片铆紧。

25、进一步,所述螺钉包括内六角螺钉。

26、进一步,所述将铆头冒出压板的部分磨平的工具包括平面磨床。

27、进一步,通过调整螺钉的松紧程度,调整橡胶垫的压缩量,进而调整铆钉在铁芯冲片叠铆的变形量。

28、进一步,所述底板的处理方式包括车加工处理、调质加工处理、平面磨加工处理、钻孔加工处理。

29、进一步,所述压板的处理方式包括车加工处理、调质加工处理、平面磨加工处理、钻孔加工处理、线切割加工处理、钳加工处理。

30、进一步,所述芯轴的处理方式包括车加工处理、淬火加工处理、平面磨加工处理、线切割加工处理、钳加工处理。

31、进一步,所述橡胶垫的处理方式包括钳加工处理。

32、进一步,所述铆头的处理方式包括车加工处理、淬火加工处理、外圆磨加工处理。

33、进一步,所述铆头的固定端与底板的第一铆接孔过渡配合。

34、本发明的技术效果是毋庸置疑的,本发明针对电机铁芯冲片叠铆设计专用工装,一次完成叠压和铆紧,保证铁芯叠铆质量,铁芯端面平整,铆钉两端面与铁芯端面齐平,结构简单,定位可靠,成本低,操作方便可靠。

35、本发明的有益效果包括:

36、1.结构简单、使用可靠。

37、2.承压能力强,工件变形小。

38、3.工装零件相关结构优化设计,实现了工装轻便、使用方便。

技术特征:

1.一种电机铁芯叠铆工装,其特征在于,包括:两个底板(101)、两个压板(102)、芯轴(104)、两个橡胶垫(105)、2n个铆头(106)、2m个螺钉(107),n、m均为正整数;

2.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述螺钉(107)包括内六角螺钉。

3.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述将铆头(106)冒出压板(102)的部分磨平的工具包括平面磨床。

4.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,通过调整螺钉(107)的松紧程度,调整橡胶垫(105)的压缩量,进而调整铆钉在铁芯冲片叠铆的变形量。

5.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述底板(101)的处理方式包括车加工处理、调质加工处理、平面磨加工处理、钻孔加工处理。

6.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述压板(102)的处理方式包括车加工处理、调质加工处理、平面磨加工处理、钻孔加工处理、线切割加工处理、钳加工处理。

7.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述芯轴(104)的处理方式包括车加工处理、淬火加工处理、平面磨加工处理、线切割加工处理、钳加工处理。

8.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述橡胶垫(105)的处理方式包括钳加工处理。

9.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述铆头(106)的处理方式包括车加工处理、淬火加工处理、外圆磨加工处理。

10.根据权利要求1所述的一种电机铁芯叠铆工装,其特征在于,所述铆头(106)的固定端(1063)与底板(101)的第一铆接孔(1013)过渡配合。

技术总结

一种电机铁芯叠铆工装,包括:两个底板、两个压板、芯轴、两个橡胶垫、2n个铆头、2m个螺钉,n、m均为正整数。本发明针对电机铁芯冲片叠铆设计专用工装,一次完成叠压和铆紧,保证铁芯叠铆质量,铁芯端面平整,铆钉两端面与铁芯端面齐平,结构简单,定位可靠,成本低,操作方便可靠。

技术研发人员:李振东,杨彩,陶重阳,蒋帅,杨运

受保护的技术使用者:重庆虎溪电机工业有限责任公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!