一种永磁同步电机的转子内循环油冷结构的制作方法

本发明涉及电机,具体涉及电机的散热结构。

背景技术:

1、为提高永磁同步电机的市场竞争力,在开发时需要往低成本、小体积和大功率方向设计,但是高功率密度会使电机温度快速上升,过高的温度会导致磁钢退磁,电机性能反而下降。虽然有更耐高温的磁钢牌号,但是成本高昂,因此降低运行时磁钢温度成为了提高电机功率密度的方法之一。

2、目前现有技术是通过增加额外的油泵,将冷却油从电机油底壳抽出,经过散热器冷却,再流入转子油路,冷却转子磁钢后重新流回油底壳。此方法散热效果最好,但是需要一整套油路组件,成本较高,实际应用时还会增加设计难度。

技术实现思路

1、本发明所解决的技术问题:现有技术通过增加额外的油泵,将冷却油从电机油底壳抽出,经过散热器冷却,再流入转子油路,冷却转子磁钢后重新流回油底壳,此方法需要一整套油路组件,成本较高,实际应用时还会增加设计难度。

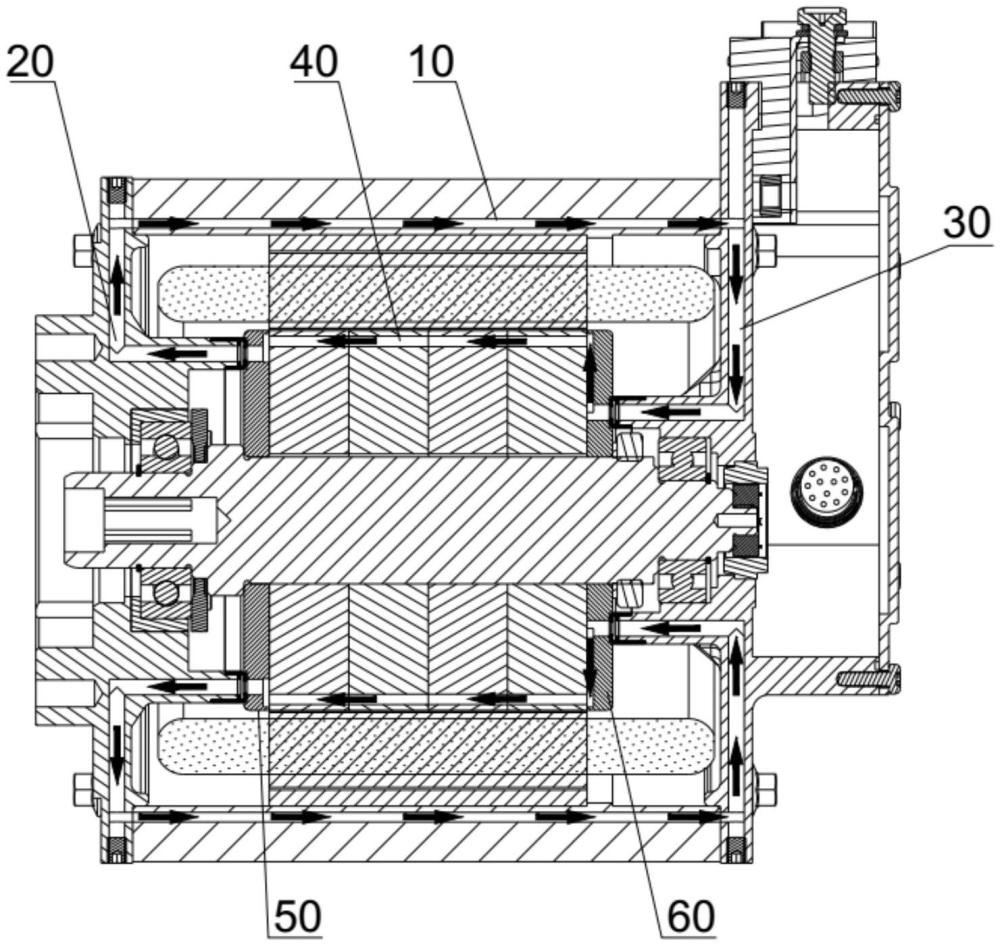

2、为解决上述技术问题,本发明提供如下技术方案:一种永磁同步电机的转子内循环油冷结构,包括机壳流道、与机壳流道连通的前端盖流道及后端盖流道,转子的前端设有前转子挡板,转子的后端设有后转子挡板,前转子挡板设有连通转子的隔磁槽流道与前端盖流道的前转子挡板流道,后转子挡板设有连通隔磁槽流道与后端盖流道的后转子挡板流道,所述后转子挡板流道包括与后端盖流道连通的后转子挡板出油孔、与后转子挡板出油孔连通的加压流道、与加压流道连通的后转子挡板聚油槽,后转子挡板聚油槽与隔磁槽流道连通,后转子挡板聚油槽位于后转子挡板出油孔的外围,若干加压流道沿后转子挡板的周向分布,每一加压流道按后转子挡板的径向设置。

3、当电机转子快速旋转时,冷却油在后转子挡板的辐射状流道里受到离心力作用,从后转子挡板出油孔甩向挡板外沿的后转子挡板聚油槽,形成压力差(后转子挡板聚油槽形成高压区,后转子挡板出油孔形成低压区)并开始流动。后转子挡板聚油槽里的冷却油,在压力作用下流入转子铁芯的隔磁槽流通。冷却油沿着由多个冲片叠加形成的隔磁槽流道里流动,可以直接接触磁钢,冷却效果好。冷却油从转子铁芯流出后,经前转子挡板流道,流入前端盖流道,再流入机壳流道。机壳表面与外界热交换,冷却油降温后,从机壳后端流出,并进入后端盖流道中。冷却油从后端盖流道流出,在后转子挡板快速转动产生的吸力下,被重新泵入到后转子挡板流道,完成整个散热循环。

4、本发明将转子作为油泵,使冷却油在电机内部循环起来,把转子积聚的热量,输送到机壳表面散热降温,实现转子磁钢散热的同时还能满足低成本,不额外增加体积和外置组件的要求。

5、后转子挡板与后端盖之间设有后端面油封环,后端面油封环包括位于后端面油封环前端的第一弧形唇部、位于第一弧形唇部后方的第一隔圈,第一隔圈上设有后端面油封过油孔,第一弧形唇部与第一隔圈之间成型第一高压油腔。第一弧形唇部在紧贴后转子挡板接触面时,会产生轻微形变,能补偿由转子微小轴向移动形成的间隙。第一弧形唇部与第一隔圈形成的第一高压油腔,在油压变大时,第一弧形唇部产生的贴紧压力也越大,在转子运行时能维持一层极薄的油膜,起到润滑和密封作用。

6、后端面油封环的后端面上设有第一外定位脚与第一内定位脚,后端盖上设有后端盖定位槽,第一外定位脚配合在后端盖的外围,第一内定位脚与后端盖定位槽配合。如此,能够防止后端面油封环转动,实现后端面油封环过油孔和后端盖出油孔对齐。

7、前转子挡板与前端盖之间设有前端面油封环,前端面油封环包括位于前端面油封环后端的第二弧形唇部、位于第二弧形唇部前方的第二隔圈,第二隔圈上设有前端面油封过油孔,第二弧形唇部与第二隔圈之间成型第二高压油腔。第二弧形唇部在紧贴前转子挡板接触面时,会产生轻微形变,能补偿由转子微小轴向移动形成的间隙。第二弧形唇部与第二隔圈形成的第二高压油腔,在油压变大时,第二弧形唇部产生的贴紧压力也越大。在转子运行时,前转子挡板随之同步转动,静止的第二弧形唇部能维持一层极薄的油膜,该油膜紧贴前转子挡板接触面,起到润滑和密封作用。

8、前端面油封环的前端面上设有第二外定位脚与第二内定位脚,前端盖上设有前端盖定位槽,第二外定位脚配合在前端盖的外围,第二内定位脚与前端盖定位槽配合。如此,能够防止前端面油封环转动,实现前端面油封环过油孔和前端盖进油孔对齐。

9、后转子挡板出油孔设有后转子挡板环形沉槽,第一弧形唇部配合在所述后转子挡板环形沉槽中。

10、前转子挡板流道包括前转子挡板出油孔、位于前转子挡板前端的前转子挡板环形沉槽、位于前转子挡板后端的前转子挡板聚油槽,第二弧形唇部配合在所述前转子挡板环形沉槽中。前转子挡板聚油槽与转子的隔磁槽流道连通。

11、后端盖流道包括后端盖出油孔、与后端盖出油孔连通的后端盖聚油槽,后端盖出油孔连通后转子挡板流道,后端盖聚油槽连通机壳流道。

12、前端盖流道包括前端盖进油孔、与前端盖进油孔连通的前端盖聚油槽,前端盖进油孔连通前转子挡板流道,前端盖聚油槽连通机壳流道。

13、机壳的外围设有散热翅片,散热翅片对经过机壳流道的冷却油进行散热降温。

技术特征:

1.一种永磁同步电机的转子内循环油冷结构,包括机壳流道(10)、与机壳流道连通的前端盖流道(20)及后端盖流道(30),转子(41)的前端设有前转子挡板(50),转子的后端设有后转子挡板(60),前转子挡板设有连通转子的隔磁槽流道(40)与前端盖流道的前转子挡板流道,后转子挡板设有连通隔磁槽流道与后端盖流道的后转子挡板流道,其特征在于:所述后转子挡板流道包括与后端盖流道(30)连通的后转子挡板出油孔(61)、与后转子挡板出油孔连通的加压流道(62)、与加压流道连通的后转子挡板聚油槽(63),后转子挡板聚油槽与隔磁槽流道(40)连通,后转子挡板聚油槽位于后转子挡板出油孔的外围,若干加压流道沿后转子挡板的周向分布,每一加压流道按后转子挡板的径向设置。

2.如权利要求1所述的永磁同步电机的转子内循环油冷结构,其特征在于:后转子挡板(60)与后端盖(31)之间设有后端面油封环(70),后端面油封环包括位于后端面油封环前端的第一弧形唇部(71)、位于第一弧形唇部后方的第一隔圈(72),第一隔圈上设有后端面油封过油孔(73),第一弧形唇部与第一隔圈之间成型第一高压油腔(74)。

3.如权利要求2所述的永磁同步电机的转子内循环油冷结构,其特征在于:后端面油封环(70)的后端面上设有第一外定位脚(75)与第一内定位脚(76),后端盖(31)上设有后端盖定位槽(32),第一外定位脚配合在后端盖的外围,第一内定位脚与后端盖定位槽配合。

4.如权利要求1所述的永磁同步电机的转子内循环油冷结构,其特征在于:前转子挡板(50)与前端盖(21)之间设有前端面油封环(80),前端面油封环包括位于前端面油封环后端的第二弧形唇部、位于第二弧形唇部前方的第二隔圈,第二隔圈上设有前端面油封过油孔,第二弧形唇部与第二隔圈之间成型第二高压油腔。

5.如权利要求4所述的永磁同步电机的转子内循环油冷结构,其特征在于:前端面油封环(80)的前端面上设有第二外定位脚与第二内定位脚,前端盖(21)上设有前端盖定位槽(22),第二外定位脚配合在前端盖的外围,第二内定位脚与前端盖定位槽配合。

6.如权利要求2所述的永磁同步电机的转子内循环油冷结构,其特征在于:后转子挡板出油孔(61)设有后转子挡板环形沉槽(64),第一弧形唇部(71)配合在所述后转子挡板环形沉槽中。

7.如权利要求4所述的永磁同步电机的转子内循环油冷结构,其特征在于:前转子挡板流道包括前转子挡板出油孔(51)、位于前转子挡板前端的前转子挡板环形沉槽(52)、位于前转子挡板后端的前转子挡板聚油槽(53),第二弧形唇部配合在所述前转子挡板环形沉槽中。

8.如权利要求1所述的永磁同步电机的转子内循环油冷结构,其特征在于:后端盖流道(30)包括后端盖出油孔(33)、与后端盖出油孔连通的后端盖聚油槽(34),后端盖出油孔连通后转子挡板流道,后端盖聚油槽连通机壳流道(10)。

9.如权利要求1所述的永磁同步电机的转子内循环油冷结构,其特征在于:前端盖流道(20)包括前端盖进油孔(23)、与前端盖进油孔连通的前端盖聚油槽(24),前端盖进油孔连通前转子挡板流道,前端盖聚油槽连通机壳流道(10)。

10.如权利要求1所述的永磁同步电机的转子内循环油冷结构,其特征在于:机壳(11)的外围设有散热翅片(12)。

技术总结

本发明公开了一种永磁同步电机的转子内循环油冷结构,包括连通的机壳流道、前端盖流道、后端盖流道、转子的隔磁槽流道,转子的后端设有后转子挡板,后转子挡板设有与后端盖流道连通的后转子挡板出油孔、与后转子挡板出油孔连通的加压流道、与加压流道连通的后转子挡板聚油槽,后转子挡板聚油槽与隔磁槽流道连通。转子快速旋转,冷却油受到离心力作用,从后转子挡板出油孔甩向挡板外沿的后转子挡板聚油槽,形成压力差并开始流动,冷却油沿电机各流道完成整个散热循环。本发明将转子作为油泵,使冷却油在电机内部循环,到机壳表面散热降温,实现转子磁钢散热的同时还能满足低成本,不额外增加体积和外置组件的要求。

技术研发人员:上官元城,王顺义,刘夏冰,吴江锐,王旭东,毛飞

受保护的技术使用者:浙江新柴股份有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!