一种无槽磁性元件制造方法及无槽磁性元件

本发明涉及无槽电磁元件,尤其涉及一种无槽磁性元件制造方法及无槽磁性元件。

背景技术:

1、电磁元件指电机电枢、励磁转子、变压器、电感等包含绕组结构的电磁感应元器件。电磁元件可以是一个磁性元件,也可以是两个或多个磁性元件,是储能、转换及隔离所必备的元件,常把它作为变压器或电感使用。作为变压器使用时,电磁元件可起的作用有:电气隔离;电压变换,达到电压升降的目的;实现大功率变压器副边相移,有利于纹波系数减少;通过磁耦合传送能量;便于电压、电流的测量。作为电感使用时,电磁元件可起的作用有:储能、平波、滤波;抑制尖峰电压或电流,保护易受电压、电流损坏的电子元件;与电容器构成谐振,产生方向交变的电压或电流。

2、磁性元件是开关变换器中必备的但又不容易透彻掌握工作状况的元件。其工作状况包括磁材料特性的非线性,特性与温度、频率、气隙的依赖性和不易测量性。在选用时,不像电子元件那样可以有现成成品选择。变压器和电感设计的参数很多,如电压、电流、频率、温度、能量、电感量、变比、漏电感、磁材料参数、铜损耗、铁损耗、体积等,所以绝大多数磁性元件都要自行设计,是电源设计过程中较为复杂的环节。

3、电机主要由定子、转子、轴承、电刷滑环组成。定子主要由机座、电枢包容件和电枢构成,电枢就是典型的磁性元件,转子主要由转轴、励磁结构等构成。磁性元件是实现电机功能不可或缺的结构件,磁性元件暴露在磁场中,放电时,电机所受转矩主要由磁性元件承担,通过电枢磁性元件包容件传递到机座,由此,磁性元件结构的稳固性非常重要。

4、磁性元件有无铁芯和有铁芯两类。在实际应用中,无铁芯磁性元件一般采用模具灌注成型,需要使用大量模具且强度较低。

技术实现思路

1、本发明的目的在于提供一种无槽磁性元件制造方法及无槽磁性元件,以解决现有无铁芯磁性元件制造时需要使用大量模具且强度较低的问题。

2、为了解决上述技术问题,本发明提供的技术方案在于:

3、一种无槽磁性元件制造方法,包括如下步骤:

4、在圆柱形模具表面缠绕基体带材成环形并至第一设定厚度,然后将预制绕组放置于基体带材表面,最后继续缠绕基体带材至第二设定厚度以固定预制绕组。

5、进一步的,基体带材的材质为复合材料、绝缘材料或金属材料中的一种或多种,与预制绕组接触的基体带材的材质为绝缘材料。

6、进一步的,复合材料为碳纤维t300,绝缘材料为绝缘云母,金属材料为硅钢。

7、可选的,制作波绕组的无槽磁性元件时,在圆柱形模具表面缠绕基体带材至第一设定厚度,然后将预制绕组放置于基体带材表面,随后将基体带材穿入预制绕组沿长度方向的环形孔并进行缠绕,最后继续缠绕基体带材至第二设定厚度以固定预制绕组。

8、可选的,制作叠绕组的无槽磁性元件时,在圆柱形模具表面缠绕基体带材至第一设定厚度,然后将预制绕组放置于基体带材表面并绕圆柱形模具的轴线进行缠绕,最后缠绕基体带材至第二设定厚度以固定预制绕组。

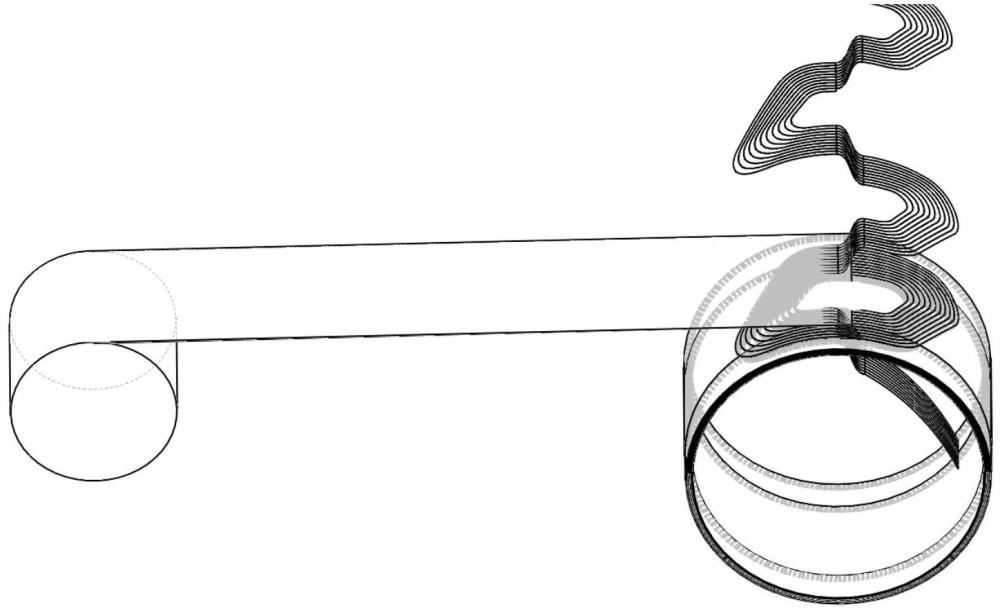

9、可选的,制作同心式绕组的无槽磁性元件时,预制绕组设置为连续s形带型预制柔性绕组;

10、在圆柱形模具表面缠绕基体带材成环形并至第一设定厚度,然后将预制柔性绕组放置于缠绕的基体带材表面,预制柔性绕组的长度方向不垂直于圆柱形模具的轴线方向,以此段预制柔性绕组为第一段绕组;

11、继续缠绕基体带材至第二设定厚度以固定第一段绕组,随后翻折预制柔性绕组使其与第一段绕组组成环形线圈,以翻折后与第一段绕组组成环形线圈的绕组段为第二段绕组,随后继续缠绕基体带材至第二设定厚度以固定第二段绕组;

12、第一段绕组和第二段绕组首尾连接即形成s形结构。

13、进一步的,重复折叠预制柔性绕组和缠绕基体带材以形成多个同轴的沿圆柱形模具径向排列的环形线圈。

14、进一步的,沿圆柱形模具径向分布的多个环形线圈由一条带形预制柔性绕组连续折叠形成。

15、进一步的,以沿圆柱形模具径向排列的同轴的多个环形线圈为一组,多组环形线圈绕圆柱模具的轴线均布。

16、本发明的另一方面,提出了一种无槽磁性元件,采用上述的无槽磁性元件制造方法制成,包括基体结构和绕组;所述基体结构由基体带材卷绕成型,并在卷绕过程中将绕组包裹固定于内部。

17、综合上述技术方案,本发明所能实现的技术效果在于:

18、本发明提供的无槽磁性元件制造方法包括如下步骤:在圆柱形模具表面缠绕基体带材成环形并至第一设定厚度,然后将预制绕组放置于基体带材表面,最后继续缠绕基体带材至第二设定厚度以固定预制绕组。

19、本发明提供的无槽磁性元件制造方法采用预制缠绕工艺固定预制绕组,使磁性元件更好的与电机结构相融合实现一体化,提高了磁性元件的结构强度,增加了电机的安全性、适用性和耐久性,简化了工艺,提高了轴向和环向机械强度,提高了设备的使用寿命。同时仅需一个圆柱形模具,极大减少了模具数量。同理,有铁芯磁性元件也可以通过上面的方法改善。

20、本方法对定子和转子均适用,通过缠绕使得磁性元件与电机结构一体成型,避免了现有技术中工序复杂,设备成本过高,绝缘涂敷不完全等问题,降低了生产成本,提高了电机适用的可靠性。

技术特征:

1.一种无槽磁性元件制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的无槽磁性元件制造方法,其特征在于,基体带材的材质为复合材料、绝缘材料或金属材料中的一种或多种,与预制绕组接触的基体带材的材质为绝缘材料。

3.根据权利要求2所述的无槽磁性元件制造方法,其特征在于,复合材料为碳纤维t300,绝缘材料为绝缘云母,金属材料为硅钢。

4.根据权利要求1所述的无槽磁性元件制造方法,其特征在于,制作波绕组的无槽磁性元件时,在圆柱形模具表面缠绕基体带材至第一设定厚度,然后将预制绕组放置于基体带材表面,随后将基体带材穿入预制绕组沿长度方向的环形孔并进行缠绕,最后继续缠绕基体带材至第二设定厚度以固定预制绕组。

5.根据权利要求1所述的无槽磁性元件制造方法,其特征在于,制作叠绕组的无槽磁性元件时,在圆柱形模具表面缠绕基体带材至第一设定厚度,然后将预制绕组放置于基体带材表面并绕圆柱形模具的轴线进行缠绕,最后缠绕基体带材至第二设定厚度以固定预制绕组。

6.根据权利要求1所述的无槽磁性元件制造方法,其特征在于,制作同心式绕组的无槽磁性元件时,预制绕组设置为连续s形带型预制柔性绕组;

7.根据权利要求6所述的无槽磁性元件制造方法,其特征在于,重复折叠预制柔性绕组和缠绕基体带材以形成多个同轴的沿圆柱形模具径向排列的环形线圈。

8.根据权利要求7所述的无槽磁性元件制造方法,其特征在于,沿圆柱形模具径向分布的多个环形线圈由一条带形预制柔性绕组连续折叠形成。

9.根据权利要求8所述的无槽磁性元件制造方法,其特征在于,以沿圆柱形模具径向排列的同轴的多个环形线圈为一组,多组环形线圈绕圆柱模具的轴线均布。

10.一种无槽磁性元件,采用如权利要求1-9任一项所述的无槽磁性元件制造方法制成,其特征在于,包括基体结构和绕组;所述基体结构由基体带材卷绕成型,并在卷绕过程中将绕组包裹固定于内部。

技术总结

本发明涉及无槽电磁元件技术领域,尤其涉及一种无槽磁性元件制造方法及无槽磁性元件,旨在解决现有无铁芯磁性元件制造时需要使用大量模具且强度较低的问题。本发明提供的制造方法包括如下步骤:在圆柱形模具表面缠绕基体带材成环形并至第一设定厚度,然后将预制绕组放置于基体带材表面,最后继续缠绕基体带材至第二设定厚度以固定预制绕组。本发明采用预制缠绕工艺固定预制绕组,使磁性元件更好的与电机结构相融合实现一体化,提高了磁性元件的结构强度,增加了电机的安全性、适用性和耐久性,简化了工艺,提高了轴向和环向机械强度,提高了设备的使用寿命。同时仅需一个圆柱形模具,极大减少了模具数量。

技术研发人员:王又珑,古蕾,陈英杰,魏嘉麟

受保护的技术使用者:中国科学院电工研究所

技术研发日:

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!