用于固定化酶生产的搅拌电机控制方法及相关产品与流程

本申请涉及电机控制领域,尤其涉及一种用于固定化酶生产的搅拌电机控制方法及相关产品。

背景技术:

1、在固定化酶生产过程中,搅拌环节对产品质量起着至关重要的作用。目前,固定化合成用青霉素g酰化酶的生产主要包括发酵、提取和固定化三个关键环节,每个环节都需要精确的搅拌控制。在发酵阶段,种子培养和工程菌发酵过程需要均匀搅拌以确保菌体生长;在提取阶段,絮凝沉淀和纯化过程中的搅拌强度直接影响产品的纯度;而在固定化阶段,载体与酶液的缓慢搅拌更是决定了最终产品的活性和稳定性。

2、目前广泛使用的搅拌装置主要存在以下几个方面的问题:首先,搅拌强度调节精度不足,大多采用简单的变频调速方式,难以实现精确的速度控制,无法满足不同工艺阶段对搅拌强度的差异化要求。其次,搅拌均匀度差,在大型反应器中容易形成死角,导致反应不完全或局部过度搅拌。第三,缺乏智能化控制手段,无法根据工艺参数自动调整搅拌策略,需要操作人员频繁干预。第四,能耗较高,特别是在大规模生产中,搅拌系统的能源消耗构成了重要的成本因素。这些技术问题严重制约了固定化酶生产效率的提升。在发酵阶段,不当的搅拌会影响菌体生长和酶的表达水平;在提取阶段,搅拌不均会降低产品纯度和收率;在固定化阶段,搅拌控制的偏差更可能导致酶活性大幅损失。这不仅影响产品质量,还会增加生产成本。此外,现有搅拌设备的维护成本较高,易损件更换频繁。搅拌系统的可靠性和稳定性问题也增加了生产过程的不确定性,影响产品质量的一致性控制。随着生物制药行业对产品质量要求的不断提高,传统搅拌装置的局限性日益凸显。

3、因此,亟需一种技术方案,从而能够使电机在固定化酶生产全流程中进行高效搅拌。

技术实现思路

1、为了解决现有技术的不足,本申请实施例披露了一种用于固定化酶生产的搅拌电机控制方法及相关产品。本申请解决了现有技术无法满足不同工艺阶段对搅拌强度的差异化要求等技术问题。

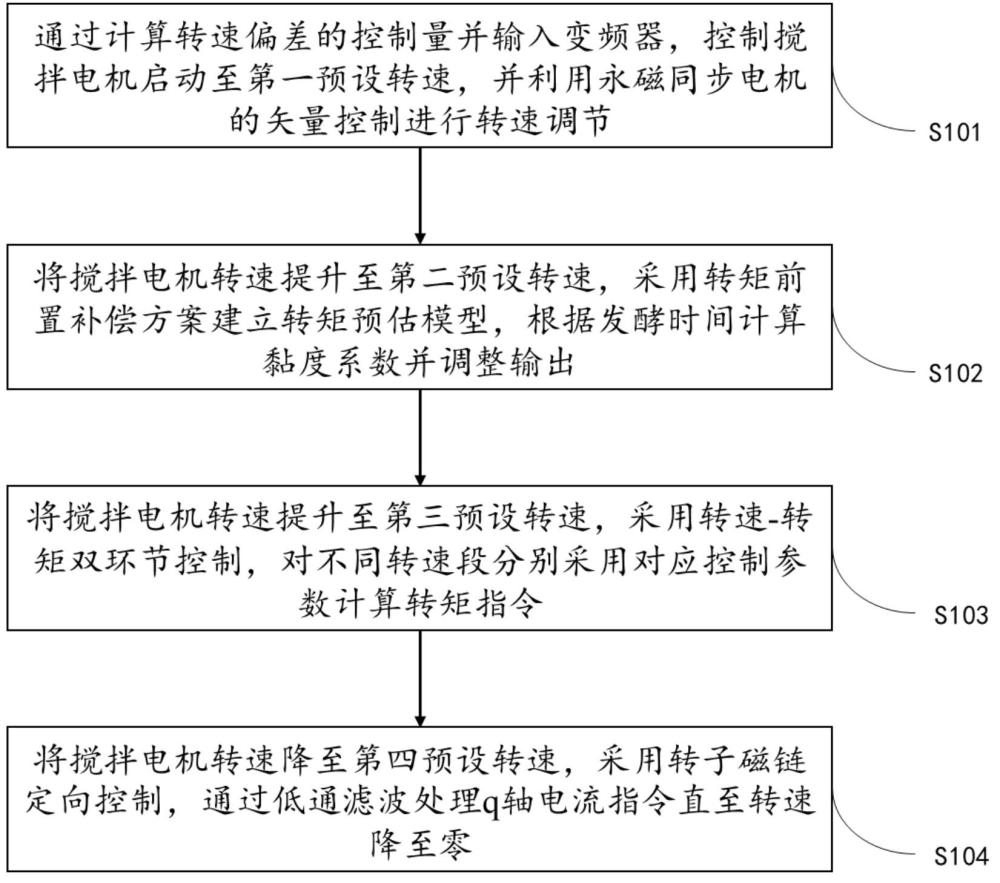

2、本申请实施例披露了一种用于固定化酶生产的搅拌电机控制方法,包括:在菌种接种搅拌阶段,通过计算转速偏差的控制量并输入变频器,控制搅拌电机启动至第一预设转速,并利用永磁同步电机的矢量控制进行转速调节;在发酵增殖搅拌阶段,将搅拌电机转速提升至第二预设转速,采用转矩前置补偿方案建立转矩预估模型,根据发酵时间计算黏度系数并调整输出;在均质破碎搅拌阶段,将搅拌电机转速提升至第三预设转速,采用转速-转矩双环节控制,对不同转速段分别采用对应控制参数计算转矩指令;在固定化反应搅拌阶段,将搅拌电机转速降至第四预设转速,采用转子磁链定向控制,通过低通滤波处理q轴电流指令直至转速降至零。

3、一种可以的实现方式中,其中,通过计算转速偏差的控制量并输入变频器,控制搅拌电机启动至第一预设转速,并利用永磁同步电机的矢量控制进行转速调节,包括:控制搅拌电机启动至预设转速,将启动电流控制至额定电流的预定倍数以下;采用转速偏差计算控制量,其中控制量由稳态项和动态项构成,稳态项按照目标转速与额定转速的比值计算;动态项根据转速偏差及其积分计算,将合成控制量输入变频器驱动电机;通过永磁同步电机的矢量控制实现转速调节,使转速波动控制在预定范围内。

4、一种可以的实现方式中,其中,将搅拌电机转速提升至第二预设转速,采用转矩前置补偿方案建立转矩预估模型,根据发酵时间计算黏度系数并调整输出,包括:将搅拌电机转速提升至第二预设转速,其中转速提升过程的斜率为预定值;采用转矩前置补偿方案,根据发酵液黏度变化规律建立转矩预估模型;根据发酵时间计算发酵液等效黏度系数,预估转矩并提前调整输出;当搅拌轴径向振动幅值超过预定值时,降低转速至预定数值。

5、一种可以的实现方式中,其中,在均质破碎搅拌阶段,将搅拌电机转速提升至第三预设转速,采用转速-转矩双环节控制,对不同转速段分别采用对应控制参数计算转矩指令,包括:将搅拌电机转速提升至第三预设转速,采用转速-转矩双环节控制方案;根据转速范围采用分段线性化方法计算转矩指令,低速段和高速段分别采用对应控制参数;内环采用电流跟踪控制,调整控制参数的非线性特性;当定子温度超过预定值时,降低转速至预定数值。

6、一种可以的实现方式中,其中,在固定化反应搅拌阶段,将搅拌电机转速降至第四预设转速,采用转子磁链定向控制,通过低通滤波处理q轴电流指令直至转速降至零,包括:将搅拌电机转速降至第四预设转速,采用转子磁链定向控制;控制转子磁链矢量与d轴重合,保持转子磁链模值和d轴电流在预定值;对q轴电流指令进行低通滤波处理,并根据转矩需求动态调整;控制三相绕组电流不平衡度在预定范围内,最后使转速在预定时间内降至零。

7、一种可以的实现方式中,其中,根据发酵液黏度变化规律建立转矩预估模型,包括:,其中,表示转矩,表示发酵液等效黏度系数,表示转速,表示转动惯量,表示角加速度,表示阻尼系数。

8、一种可以的实现方式中,其中,对q轴电流指令进行低通滤波处理,并根据转矩需求动态调整,包括:,其中,表示q轴电流指令,表示第一滤波时间常数,表示第二滤波时间常数,表示目标转矩,表示转矩系数。

9、本申请实施例还披露了一种应用如上述实施例任一项所述搅拌电机控制方法的控制系统,包括:电源单元,包括三相交流输入端;功率变换单元,包括通过直流母线相连的有源整流器和逆变器,所述有源整流器与所述电源单元电连接;电机驱动单元,包括永磁同步电机,其定子绕组与所述逆变器的输出端电连接,转子表面贴装永磁体;反馈单元,包括位置传感器、电流传感器和温度传感器,用于采集所述永磁同步电机的运行状态参数;以及控制单元,包括双dsp结构,配置有空间矢量pwm调制算法、转子磁链定向算法和转速转矩双闭环控制算法,用于根据所述反馈单元采集的参数控制所述永磁同步电机的运行。

10、本申请实施例还披露了一种用于固定化酶生产的搅拌电机控制设备,包括:处理器、存储器、系统总线;其中,所述处理器以及所述存储器通过所述系统总线相连;所述存储器用于存储一个或多个程序,所述一个或多个程序包括指令,所述指令当被所述处理器执行时使所述处理器执行上述实施例任一项所述的方法。

11、在如上所披露的一种用于固定化酶生产的搅拌电机控制方法及相关产品中,本申请实施例通过多阶段搅拌电机控制策略相结合,能够使电机在固定化酶生产全流程中进行高效搅拌。

技术特征:

1.一种用于固定化酶生产的搅拌电机控制方法,其特征在于,包括:

2.根据权利要求1所述的搅拌电机控制方法,其特征在于,其中,通过计算转速偏差的控制量并输入变频器,控制搅拌电机启动至第一预设转速,并利用永磁同步电机的矢量控制进行转速调节,包括:

3.根据权利要求1所述的搅拌电机控制方法,其特征在于,其中,将搅拌电机转速提升至第二预设转速,采用转矩前置补偿方案建立转矩预估模型,根据发酵时间计算黏度系数并调整输出,包括:

4.根据权利要求1所述的搅拌电机控制方法,其特征在于,其中,在均质破碎搅拌阶段,将搅拌电机转速提升至第三预设转速,采用转速-转矩双环节控制,对不同转速段分别采用对应控制参数计算转矩指令,包括:

5.根据权利要求1所述的搅拌电机控制方法,其特征在于,其中,在固定化反应搅拌阶段,将搅拌电机转速降至第四预设转速,采用转子磁链定向控制,通过低通滤波处理q轴电流指令直至转速降至零,包括:

6.根据权利要求3所述的搅拌电机控制方法,其特征在于,其中,根据发酵液黏度变化规律建立转矩预估模型,包括:

7.根据权利要求5所述的搅拌电机控制方法,其特征在于,其中,对q轴电流指令进行低通滤波处理,并根据转矩需求动态调整,包括:

8.一种应用如权利要求1-7任一项所述搅拌电机控制方法的控制系统,其特征在于,包括:

9.一种用于固定化酶生产的搅拌电机控制设备,其特征在于,包括:处理器、存储器、系统总线;其中,所述处理器以及所述存储器通过所述系统总线相连;所述存储器用于存储一个或多个程序,所述一个或多个程序包括指令,所述指令当被所述处理器执行时使所述处理器执行权利要求1-7任一项所述的方法。

技术总结

本申请公开了一种用于固定化酶生产的搅拌电机控制方法及相关产品,涉及电机控制领域,所述方法包括:在均质破碎搅拌阶段,将搅拌电机转速提升至第三预设转速,采用转速‑转矩双环节控制,对不同转速段分别采用对应控制参数计算转矩指令;在固定化反应搅拌阶段,将搅拌电机转速降至第四预设转速,采用转子磁链定向控制,通过低通滤波处理q轴电流指令直至转速降至零。通过本申请的方案,能够使电机在固定化酶生产全流程中进行高效搅拌。

技术研发人员:王金刚,步绪亮,梁岩,任亮,韦炎龙

受保护的技术使用者:上海邦林生物科技有限公司

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!