一种防止胶水灌入电机内部的灌封治具的制作方法

本技术涉及电机灌封领域,特别涉及一种防止胶水灌入电机内部的灌封治具。

背景技术:

1、防止胶水灌入电机内部的灌封治具是一种进行电机灌封的支撑设备,电机灌封时内径需要一根轴心,避免胶水罐入电机内部,一班采用金属、铁氟龙等材质当作轴心,随着科技的不断发展,人们对于防止胶水灌入电机内部的灌封治具的制造工艺要求也越来越高。

2、现有的防止胶水灌入电机内部的灌封治具在使用时存在一定的弊端,首先,灌封后因电机内径与灌封用轴心内径中的间隙,导致内径有残胶,后续装配电机干涉,需要后加工将残胶去除,不利于人们的使用,还有,增加电机加工时间,给实际的使用过程带来了一定的不利影响,为此,我们提出一种防止胶水灌入电机内部的灌封治具。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本实用新型提供了一种防止胶水灌入电机内部的灌封治具,更换高膨胀度橡胶材质,使热膨胀后大于定子内径,避免灌封胶沾在橡胶材料,采用pe带套入轴心,同时减少治具清洁工时,有效减少制造工时,可以有效解决背景技术中的问题。

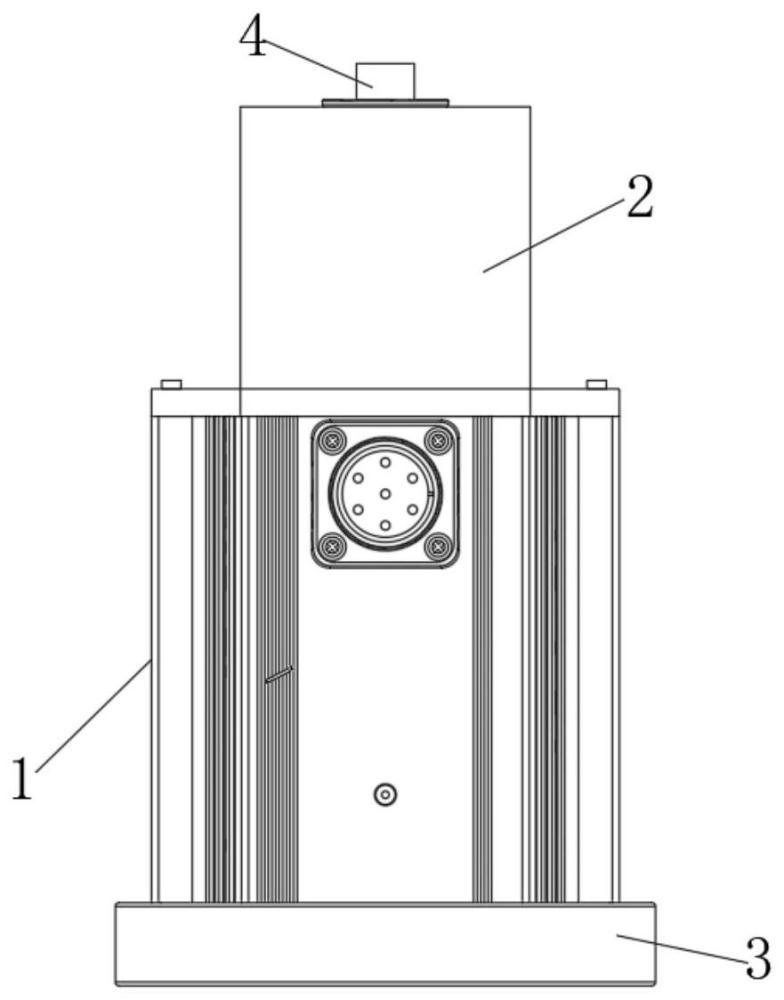

2、技术方案:为实现上述目的,本实用新型采取的技术方案为:一种防止胶水灌入电机内部的灌封治具,包括电机定子与轴心,所述轴心定位在电机定子的中部位置进行密封,所述电机定子的底部定位安装有底座,所述底座的中部定位有螺纹座,所述轴心与底座之间定位有螺丝,所述轴心的表面贴附定位有pe带,所述轴心采用橡胶结构。

3、优选的,所述电机定子内部定位轴心的位置密封定位有密封垫,所述轴心顶部在螺丝定位的位置固定有垫圈,所述电机定子的顶部安装轴心的位置固定有密封钢圈。

4、优选的,所述密封钢圈包括钢圈主体、插入槽、橡胶垫、气垫、螺栓、胶圈、充气管与充气口,所述插入槽位于钢圈主体的中部,所述气垫与橡胶垫均位于插入槽的外壁,所述胶圈位于钢圈主体的底部表面,所述气垫连接充气管,所述螺栓位于钢圈主体的外圈。

5、优选的,所述电机定子与轴心之间通过密封垫密封定位,所述螺丝固定轴心的位置,且通过垫圈紧固,所述密封钢圈密封电机定子与轴心定位的位置。

6、优选的,所述气垫通过充气管与充气口充气,所述气垫与橡胶垫在插入槽的外圈进行密封,所述胶圈在钢圈主体的底部进行密封。

7、优选的,所述轴心通过螺丝、螺纹座固定在电机定子的内部,且螺丝插入底座的底部进行固定,所述轴心与pe带之间包覆定位。

8、有益效果:与现有技术相比,本实用新型提供了一种防止胶水灌入电机内部的灌封治具,具备以下有益效果:该一种防止胶水灌入电机内部的灌封治具,轴心依轴径大小,约小于内径0.3~0.8mm,更换高膨胀度橡胶材质,使热膨胀后大于定子内径,避免灌封胶沾在橡胶材料,采用pe带套入轴心,减少电机加工时间,同时减少治具清洁工时,有效减少制造工时,整个防止胶水灌入电机内部的灌封治具结构简单,操作方便,使用的效果相对于传统方式更好。

技术特征:

1.一种防止胶水灌入电机内部的灌封治具,包括电机定子(1)与轴心(2),其特征在于:所述轴心(2)定位在电机定子(1)的中部位置进行密封,所述电机定子(1)的底部定位安装有底座(3),所述底座(3)的中部定位有螺纹座(8),所述轴心(2)与底座(3)之间定位有螺丝(4),所述轴心(2)的表面贴附定位有pe带(6),所述轴心(2)采用橡胶结构。

2.根据权利要求1所述的一种防止胶水灌入电机内部的灌封治具,其特征在于:所述电机定子(1)内部定位轴心(2)的位置密封定位有密封垫(9),所述轴心(2)顶部在螺丝(4)定位的位置固定有垫圈(5),所述电机定子(1)的顶部安装轴心(2)的位置固定有密封钢圈(7)。

3.根据权利要求2所述的一种防止胶水灌入电机内部的灌封治具,其特征在于:所述密封钢圈(7)包括钢圈主体(10)、插入槽(11)、橡胶垫(12)、气垫(13)、螺栓(14)、胶圈(15)、充气管(16)与充气口(17),所述插入槽(11)位于钢圈主体(10)的中部,所述气垫(13)与橡胶垫(12)均位于插入槽(11)的外壁,所述胶圈(15)位于钢圈主体(10)的底部表面,所述气垫(13)连接充气管(16),所述螺栓(14)位于钢圈主体(10)的外圈。

4.根据权利要求2所述的一种防止胶水灌入电机内部的灌封治具,其特征在于:所述电机定子(1)与轴心(2)之间通过密封垫(9)密封定位,所述螺丝(4)固定轴心(2)的位置,且通过垫圈(5)紧固,所述密封钢圈(7)密封电机定子(1)与轴心(2)定位的位置。

5.根据权利要求3所述的一种防止胶水灌入电机内部的灌封治具,其特征在于:所述气垫(13)通过充气管(16)与充气口(17)充气,所述气垫(13)与橡胶垫(12)在插入槽(11)的外圈进行密封,所述胶圈(15)在钢圈主体(10)的底部进行密封。

6.根据权利要求1所述的一种防止胶水灌入电机内部的灌封治具,其特征在于:所述轴心(2)通过螺丝(4)、螺纹座(8)固定在电机定子(1)的内部,且螺丝(4)插入底座(3)的底部进行固定,所述轴心(2)与pe带(6)之间包覆定位。

技术总结

本技术公开了一种防止胶水灌入电机内部的灌封治具,包括电机定子与轴心,所述轴心定位在电机定子的中部位置进行密封,所述电机定子的底部定位安装有底座,所述底座的中部定位有螺纹座,所述轴心与底座之间定位有螺丝,所述轴心的表面贴附定位有PE带,所述轴心采用橡胶结构,所述电机定子内部定位轴心的位置密封定位有密封垫,所述轴心顶部在螺丝定位的位置固定有垫圈,所述电机定子的顶部安装轴心的位置固定有密封钢圈。本技术所述的一种防止胶水灌入电机内部的灌封治具,更换高膨胀度橡胶材质,使热膨胀后大于定子内径,避免灌封胶沾在橡胶材料,采用PE带套入轴心,同时减少治具清洁工时,有效减少制造工时。

技术研发人员:谢謦鸿

受保护的技术使用者:无锡东精电微电机有限公司

技术研发日:20240325

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!