一种测控设备高精度光波标尺PCB的加工方法与流程

一种测控设备高精度光波标尺pcb的加工方法

1.技术领域

2.本发明属于高精度测控设备印制电路板制作技术领域,具体涉及到的是一种测控设备高精度光波标尺pcb的加工方法。

3.

背景技术:

4.在机电、仪表、石油化工、计量、航空航天等高精度测控领域,测绘设备需要一种高性能透波结构的pcb材料作为光波标尺,为航空、航天等设备提供准确的参考值。现有市场主要采用fr4或rogers材料,但这种材料的标尺耐高温高湿和酸碱能力有限。本发明提供的是一种分子式为c35h28n2o7的聚酰亚胺材料制作的光波标尺。这种新型材料制作的pcb光波标尺在此200

‑

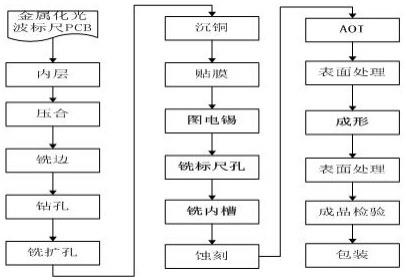

400度的大气环境中能保持较高的物理机械性能,即使在250度的高温高湿环境中也具有优良的电绝缘性能、耐磨性能、抗热辐射性能。

5.因材料特性及产品设计特性标尺位为金属化半孔结构,在pcb光波标尺加工领域,常规流程加工会100%导至金属化标尺半边孔与基材分离、内槽爆孔、爆边等质量问题,会严重影响测控设备光波对位和测距效果。

6.

技术实现要素:

7.有鉴于此,本发明从设计及流程的工艺能力入手,依据材料特性及产品特性开发新的加工流程和方法,解决内槽爆孔、爆边和金属化标尺半边孔与基材分离的缺陷,满足高精度测控设备光波标尺pcb产品的质量需求。

8.本发明的技术方案为:一种测控设备高精度光波标尺pcb的加工方法,其特征在于,包括以下步骤:金属化光波标尺pcb

→

内层

→

压合

→

铣边

→

钻孔

→

铣扩孔

→

沉铜

→

贴膜

→

图电锡

→

铣标尺孔

→

铣内槽

→

蚀刻

→

aoi

→

表面处理

→

成型

→

表面处理

→

成品检验。

9.进一步的,所述内层工艺中,按常规产品进行开料、内层线路加工,对多层板按rogers产品参数进行压合,压强范围为35

±

5kgf。

10.进一步的,所述钻孔工艺中,在钻孔时增加冷冲板作为缓冲材料,减轻钻头对pcb板材的冲击力,各类孔径加工方法如下:a、关闭快钻功能,1.0mm以下的常规孔钻刀的直径不同进刀速度在0.8

‑

4.2m/min之间,每种刀依据具体直径进刀速度分别降低30%生产;b、关闭快钻功能,1.0

‑

3.0mm的孔钻刀的直径不同进刀速度在4.3

‑

1.8m/min之间,每种刀依据具体直径进刀速度分别进刀速度降低50%生产;c、关闭快钻功能,3.0mm以上的孔先按1.0mm以下的常规孔加工方法预钻1.0mm的孔然后采用铣刀锣的方式生产。

11.进一步的,所述钻孔工艺中,还包括:在金属化标尺的两端废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm;所有内槽、在废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm。

12.因材料表面光滑,按常规流程镀铜孔内铜层沉积困难,已钻孔的板在沉铜前增加等离子除胶工艺,清除孔内杂物,同时增加孔壁粗糙度,便于铜的沉积。

13.所述电镀工艺中,按正常流程加工,图电锡后转外形铣金属化标尺半边孔,及内槽的加工。

14.进一步的,所述金属化铣槽工艺中,金属化铣槽主要铣出产品关键的金属化标尺位的半边孔,依据设计的半边孔铣槽流程,采用直径为1.0mm的全新双刃锣刀从标尺外的废料区的预钻孔下刀,下刀速度为7

‑

10mm/s、走刀速度为2

‑

3mm/s,刀具寿命为2

‑

3m,先铣标尺位的金属化半边孔。

15.进一步的,所述内槽工艺中,采用直径为1.0mm的全新双刃锣刀从内槽废料区的预钻孔下刀,下刀速度为7

‑

10mm/s、走刀速度为2

‑

3mm/s,刀具寿命降低2

‑

3m,锣带设计粗铣和精铣2个流程,先粗铣后精铣确保尺寸合格。

16.进一步的,所述内槽工艺中,还包括:其它异型内槽均从废料区中间下刀,在电镀蚀刻前铣出,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为7

‑

10mm/s、走刀速度为2

‑

3mm/s,刀具寿命为2

‑

3m生产,只留标尺的两短边连接大板。

17.内槽加工中,为防止后续加工断板,常规加工方法未设计此加工流程。此种产品因材料特性板子刚性强,按照常规流程加工时表面铜层已经被蚀刻掉易产生爆边缺陷。爆边后基材分层呈白色状刚性变差,不能让光清晰地透过基材让后续透镜接收。严重影响光尺的性能。

18.本发明在图电锡后完成所有内还加工再蚀刻线路进行技术创新,加工时可以让面铜作为保护层更好的保护基材的爆裂。即节省了成品加工时需要盖环氧树脂板的成本,又提升了效率。

19.进一步的,所述蚀刻工艺中,按常规参数蚀刻,所有产品蚀刻后在铣外形前插架。因无标尺的一面金属化半边孔在外层无铜皮相连,蚀刻后各孔为独立的半孔突出板面,与基材形成高低差。当板面稍有摩擦时会擦伤并拉裂半边孔,让半边孔与基材分离形成毛刺,严重影响标尺的精度及质量。因此所有产品蚀刻后在铣外形前只能插架,防止产品间的摩擦。

20.进一步的,所述aoi工艺中,按常规参数扫描,所有产品插架,防止擦花标尺。

21.进一步的,所述表面处理工艺中,前处理前进方向与标尺的金属化半孔垂直放板,不磨板,按常规参数化金,完成后所有产品插架,防止擦花标尺。

22.进一步的,所述外形工艺中,贴保护胶膜,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为7

‑

10mm/s、走刀速度为2

‑

3mm/s,刀具寿命为2

‑

3m生产,铣出标尺的两短边;完成后,过成品清洗机清洗粉尘,洗板后所有板隔干净白纸。

23.进一步的,所述成品检验包括电测、fqc,按常规参数测试,所有产品隔干净白纸,防止擦花标尺。

24.本发明的有益效果在于:1、常规工艺会导致金属化孔与内壁分离形成毛刺等质量问题,新技术可100%解决

光波标尺位金属化半孔结合力差、内槽爆孔、爆边的质量问题,满足光波高精度对位和测距的要求,是加工技术上的创新。

25.2、节省成本:新技术改善了质量减少了报废30%,在成形加工过程中不使用环氧树脂板,节省加工辅料成本20%。

26.3、光波标尺pcb属于5g及后续市场测绘、大数据等领域的高附加值加工项目,掌握关键制造技术可为公司获得更多订单,为公司赢得市场,获取更高额的加工利润,能成为企业新的利润增涨点。

27.本发明通过设计新的工艺流程及方法解决高精度光波pcb标尺金属化半孔与基材脱离及内槽爆孔、爆边的质量问题的工艺技术,满足了高精度测控设备中光波对位和测距的要求,确保金属化光波标尺pcb质量合格,加工成本最优化,是能够批量生产的基础和条件,是在加工技术上的突破和创新。

28.附图说明

29.图1为本发明加工方法的工艺流程图。

30.具体实施方式

31.下面结合具体实施例对本发明作进一步详细说明,但不应该将此理解为本发明的范围仅限于以下的实例。所用原材料如无特殊说明均能从公开商业途径获得。

32.实施例1一种测控设备高精度光波标尺pcb的加工方法,其特征在于,包括以下步骤:金属化光波标尺pcb

→

内层

→

压合

→

铣边

→

钻孔

→

铣扩孔

→

沉铜

→

贴膜

→

图电锡

→

铣标尺孔

→

铣内槽

→

蚀刻

→

aoi

→

表面处理

→

成型

→

表面处理

→

成品检验。

33.进一步的,所述内层工艺中,按常规产品进行开料、内层线路加工,对多层板按rogers产品参数进行压合,压强范围为35

±

5kgf。

34.进一步的,所述钻孔工艺中,在钻孔时增加冷冲板作为缓冲材料,减轻钻头对pcb板材的冲击力,各类孔径加工方法如下:关闭快钻功能,1.0mm以下的常规孔钻刀的直径不同进刀速度在0.8

‑

4.2m/min之间,每种刀依据具体直径进刀速度分别降低30%生产。

35.进一步的,所述钻孔工艺中,还包括:在金属化标尺的两端废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm;所有内槽、在废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm。

36.因材料表面光滑,按常规流程镀铜孔内铜层沉积困难,已钻孔的板在沉铜前增加等离子除胶工艺,清除孔内杂物,同时增加孔壁粗糙度,便于铜的沉积。

37.所述电镀工艺中,按正常流程加工,图电锡后转外形铣金属化标尺半边孔,及内槽的加工。

38.进一步的,所述金属化铣槽工艺中,金属化铣槽主要铣出产品关键的金属化标尺位的半边孔,依据设计的半边孔铣槽流程,采用直径为1.0mm的全新双刃锣刀从标尺外的废料区的预钻孔下刀,下刀速度为7mm/s、走刀速度为2mm/s,刀具寿命为3m,先铣标尺位的金

属化半边孔。

39.进一步的,所述内槽工艺中,采用直径为1.0mm的全新双刃锣刀从内槽废料区的预钻孔下刀,下刀速度为7mm/s、走刀速度为2mm/s,刀具寿命为3m,锣带设计粗铣和精铣2个流程,先粗铣后精铣确保尺寸合格。

40.进一步的,所述内槽工艺中,还包括:其它异型内槽均从废料区中间下刀,在电镀蚀刻前铣出,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为7mm/s、走刀速度为2mm/s,刀具寿命为3m,只留标尺的两短边连接大板。

41.进一步的,所述蚀刻工艺中,按常规参数蚀刻,所有产品蚀刻后在铣外形前插架。

42.进一步的,所述aoi工艺中,按常规参数扫描,所有产品插架,防止擦花标尺。

43.进一步的,所述表面处理工艺中,前处理前进方向与标尺的金属化半孔垂直放板,不磨板,按常规参数化金,完成后所有产品插架,防止擦花标尺。

44.进一步的,所述外形工艺中,贴保护胶膜,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为7mm/s、走刀速度为2mm/s,刀具寿命为3m,铣出标尺的两短边;完成后,过成品清洗机清洗粉尘,洗板后所有板隔干净白纸。

45.进一步的,所述成品检验包括电测、fqc,按常规参数测试,所有产品隔干净白纸,防止擦花标尺。

46.实施例2一种测控设备高精度光波标尺pcb的加工方法,其特征在于,包括以下步骤:金属化光波标尺pcb

→

内层

→

压合

→

铣边

→

钻孔

→

铣扩孔

→

沉铜

→

贴膜

→

图电锡

→

铣标尺孔

→

铣内槽

→

蚀刻

→

aoi

→

表面处理

→

成型

→

表面处理

→

成品检验。

47.进一步的,所述内层工艺中,按常规产品进行开料、内层线路加工,对多层板按rogers产品参数进行压合,压强范围为35

±

5kgf。

48.进一步的,所述钻孔工艺中,在钻孔时增加冷冲板作为缓冲材料,减轻钻头对pcb板材的冲击力,各类孔径加工方法如下:关闭快钻功能,1.0

‑

3.0mm的孔钻刀的直径不同进刀速度在4.3

‑

1.8m/min之间,每种刀依据具体直径进刀速度分别进刀速度降低50%生产。

49.进一步的,所述钻孔工艺中,还包括:在金属化标尺的两端废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm;所有内槽、在废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm。

50.因材料表面光滑,按常规流程镀铜孔内铜层沉积困难,已钻孔的板在沉铜前增加等离子除胶工艺,清除孔内杂物,同时增加孔壁粗糙度,便于铜的沉积。

51.所述电镀工艺中,按正常流程加工,图电锡后转外形铣金属化标尺半边孔,及内槽的加工。

52.进一步的,所述金属化铣槽工艺中,金属化铣槽主要铣出产品关键的金属化标尺位的半边孔,依据设计的半边孔铣槽流程,采用直径为1.0mm的全新双刃锣刀从标尺外的废料区的预钻孔下刀,下刀速度为8mm/s、走刀速度为2.5mm/s,刀具寿命为2.5m,先铣标尺位的金属化半边孔。

53.进一步的,所述内槽工艺中,采用直径为1.0mm的全新双刃锣刀从内槽废料区的预钻孔下刀,下刀速度为8mm/s、走刀速度为2.5mm/s,刀具寿命为2.5m,锣带设计粗铣和精铣2个流程,先粗铣后精铣确保尺寸合格。

54.进一步的,所述内槽工艺中,还包括:其它异型内槽均从废料区中间下刀,在电镀蚀刻前铣出,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为8mm/s、走刀速度为2.5mm/s,刀具寿命为2.5m,只留标尺的两短边连接大板。

55.进一步的,所述蚀刻工艺中,按常规参数蚀刻,所有产品蚀刻后在铣外形前插架。

56.进一步的,所述aoi工艺中,按常规参数扫描,所有产品插架,防止擦花标尺。

57.进一步的,所述表面处理工艺中,前处理前进方向与标尺的金属化半孔垂直放板,不磨板,按常规参数化金,完成后所有产品插架,防止擦花标尺。

58.进一步的,所述外形工艺中,贴保护胶膜,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为8mm/s、走刀速度为2.5mm/s,刀具寿命为2.5m,铣出标尺的两短边;完成后,过成品清洗机清洗粉尘,洗板后所有板隔干净白纸。

59.进一步的,所述成品检验包括电测、fqc,按常规参数测试,所有产品隔干净白纸,防止擦花标尺。

60.实施例3一种测控设备高精度光波标尺pcb的加工方法,其特征在于,包括以下步骤:金属化光波标尺pcb

→

内层

→

压合

→

铣边

→

钻孔

→

铣扩孔

→

沉铜

→

贴膜

→

图电锡

→

铣标尺孔

→

铣内槽

→

蚀刻

→

aoi

→

表面处理

→

成型

→

表面处理

→

成品检验。

61.进一步的,所述内层工艺中,按常规产品进行开料、内层线路加工,对多层板按rogers产品参数进行压合,压强范围为35

±

5kgf。

62.进一步的,所述钻孔工艺中,在钻孔时增加冷冲板作为缓冲材料,减轻钻头对pcb板材的冲击力,各类孔径加工方法如下:关闭快钻功能,3.0mm以上的孔,钻刀的直径不同进刀速度在0.8

‑

4.2m/min之间,预钻1.0mm的孔然后采用铣刀锣的方式生产。

63.进一步的,所述钻孔工艺中,还包括:在金属化标尺的两端废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm;所有内槽、在废料区设计预钻孔流程防止孔破损,孔径单边比锣刀直径小0.2mm。

64.因材料表面光滑,按常规流程镀铜孔内铜层沉积困难,已钻孔的板在沉铜前增加等离子除胶工艺,清除孔内杂物,同时增加孔壁粗糙度,便于铜的沉积。

65.所述电镀工艺中,按正常流程加工,图电锡后转外形铣金属化标尺半边孔,及内槽的加工。

66.进一步的,所述金属化铣槽工艺中,金属化铣槽主要铣出产品关键的金属化标尺位的半边孔,依据设计的半边孔铣槽流程,采用直径为1.0mm的全新双刃锣刀从标尺外的废料区的预钻孔下刀,下刀速度为9mm/s、走刀速度为3mm/s,刀具寿命为2m,先铣标尺位的金属化半边孔。

67.进一步的,所述内槽工艺中,采用直径为1.0mm的全新双刃锣刀从内槽废料区的预钻孔下刀,下刀速度为9mm/s、走刀速度为3mm/s,刀具寿命为2m,锣带设计粗铣和精铣2个流程,先粗铣后精铣确保尺寸合格。

68.进一步的,所述内槽工艺中,还包括:其它异型内槽均从废料区中间下刀,在电镀蚀刻前铣出,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为9mm/s、走刀速度为3mm/s,刀具寿命为2m,只留标尺的两短边连接大板。

69.进一步的,所述蚀刻工艺中,按常规参数蚀刻,所有产品蚀刻后在铣外形前插架。

70.进一步的,所述aoi工艺中,按常规参数扫描,所有产品插架,防止擦花标尺。

71.进一步的,所述表面处理工艺中,前处理前进方向与标尺的金属化半孔垂直放板,不磨板,按常规参数化金,完成后所有产品插架,防止擦花标尺。

72.进一步的,所述外形工艺中,贴保护胶膜,采用尺寸小的锣刀从预钻孔下刀加工,下刀速度为9mm/s、走刀速度为3mm/s,刀具寿命为2m,铣出标尺的两短边;完成后,过成品清洗机清洗粉尘,洗板后所有板隔干净白纸。

73.进一步的,所述成品检验包括电测、fqc,按常规参数测试,所有产品隔干净白纸,防止擦花标尺。

74.加工效果测试通本发明的加工方法,根据材料特性,对不同的材料进行加工,并对产品进行检测,结果如下表所示。

75.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

76.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过本领域任一现有技术实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1