PCB板图形转移对位标靶方法与流程

pcb板图形转移对位标靶方法

技术领域

1.本发明涉及线路板领域,尤其涉及一种pcb板图形转移对位标靶方法。

背景技术:

2.目前,随着pcb板朝轻、薄、短、小的方向发展,镭射孔的设计越来越小,极容易造成镭射孔崩孔,近期镭射盲孔设计已经发展到镭射钻通孔设计的级别(即x

‑

via)。

3.但是,现有的图形转移对位标靶方法存在以下缺陷:

4.在针对对位标靶孔的镀铜过程中,由于镀铜均匀会在对位标靶孔周围形成铜厚凸起,严重影响对位标靶孔的直径的准确度,经常出现对位标靶直径大小的不一问题,降低了生产效率,造成了图形pad与镭射孔偏移的不良缺陷。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种pcb板图形转移对位标靶方法,其能解决对位标靶直径大小不一、生产效率降低的问题。

6.本发明的目的之一采用如下技术方案实现:

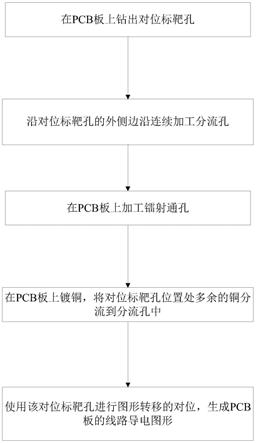

7.一种pcb板图形转移对位标靶方法,包括以下步骤:

8.孔位加工步骤:在pcb板上钻出对位标靶孔;

9.分流加工步骤:沿对位标靶孔的外侧边沿连续加工分流孔;

10.镭射步骤:在pcb板上加工镭射通孔;

11.镀铜步骤:在pcb板上镀铜,将对位标靶孔位置处多余的铜分流到分流孔中;

12.对位步骤:使用该对位标靶孔进行图形转移的对位,生成pcb板的线路导电图形。

13.进一步地,在所述孔位加工步骤中,对位标靶孔加工为圆形。

14.进一步地,在所述分流加工步骤中,在圆形的对位标靶孔周围加工一圈直径相同的分流孔。

15.进一步地,在所述分流加工步骤中,将分流孔的直径限定为对位标靶孔直径的十分之一到五分之一之间。

16.进一步地,在所述分流加工步骤中,分流孔的直径限定为对位标靶孔直径的0.15倍。

17.进一步地,在所述镀铜步骤中,检验是否出现铜厚凸起并对应标记。

18.进一步地,在所述镀铜步骤中,检验铜厚凸起是否符合要求,若是,执行下一步,若否,报废处理。

19.进一步地,在所述镀铜步骤中,识别对位标靶孔处的图形,生成对位标靶图。

20.进一步地,在所述镀铜步骤中,将对位标靶图标号并与相应的对位标靶孔对应。

21.进一步地,还包括换板步骤:更换另外一块pcb板,重复加工步骤。

22.相比现有技术,本发明的有益效果在于:

23.在镀铜过程中,采用对位标靶孔周围设计分流孔进行保护,在复杂波形脉冲电镀

过程中起到分流电镀密度、增加电镀面积的作用,可有效保护对位标靶孔直径一致性并提高稳定性,减少铜厚凸起的影响,改善了对位标靶孔的孔内铜厚的均匀性,避免在图形转移过程中出现拒曝、图形pad与镭射孔偏移等产品问题,提升生产效率、提高图形pad与镭射孔的对准度。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

25.图1为本发明pcb板图形转移对位标靶方法的流程图;

26.图2为未设计分流孔时对位标靶镀铜后的成像图;

27.图3为设计分流孔后对位标靶镀铜后的成像图。

具体实施方式

28.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

29.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.请参阅图1

‑

3,一种pcb板图形转移对位标靶方法,包括以下步骤:

32.孔位加工步骤:在pcb板上钻出对位标靶孔;

33.分流加工步骤:沿对位标靶孔的外侧边沿连续加工分流孔;

34.镭射步骤:在pcb板上加工镭射通孔;

35.镀铜步骤:在pcb板上镀铜,将对位标靶孔位置处多余的铜分流到分流孔中;

36.对位步骤:使用该对位标靶孔进行图形转移的对位,生成pcb板的线路导电图形。在镀铜过程中,采用对位标靶孔周围设计分流孔进行保护,在复杂波形脉冲电镀过程中起到分流电镀密度、增加电镀面积的作用,可有效保护对位标靶孔直径一致性并提高稳定性,减少铜厚凸起的影响,改善了对位标靶孔的孔内铜厚的均匀性,避免在图形转移过程中出现拒曝、图形pad与镭射孔偏移等产品问题,提升生产效率、提高图形pad与镭射孔的对准度。

37.具体的,在pcb板图形转移对位标靶方法的实际运作过程中,会使用到卤素灯曝光设备为pcb板进行图形转移,采用di设备直接成像。

38.优选的,在所述孔位加工步骤中,对位标靶孔加工为圆形。具体的,在所述分流加工步骤中,在圆形的对位标靶孔周围加工一圈直径相同的分流孔。在所述分流加工步骤中,将分流孔的直径限定为对位标靶孔直径的十分之一到五分之一之间。在本实施例中,在所述分流加工步骤中,分流孔的直径限定为对位标靶孔直径的0.15倍。例如,当对位标靶孔直径为4mm时,在直径4.0mm对位标靶孔周围设计一圈直径为0.55mm的分流孔。

39.优选的,在所述镀铜步骤中,检验是否出现铜厚凸起并对应标记。检验铜厚凸起是否符合要求,若是,执行下一步,若否,报废处理。

40.优选的,在所述镀铜步骤中,识别对位标靶孔处的图形,生成对位标靶图。将对位标靶图标号并与相应的对位标靶孔对应。可以标识出每一块线路板的对位标靶图,方便管理。

41.优选的,还包括换板步骤:更换另外一块pcb板,重复加工步骤。

42.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

技术特征:

1.一种pcb板图形转移对位标靶方法,其特征在于,包括以下步骤:孔位加工步骤:在pcb板上钻出对位标靶孔;分流加工步骤:沿对位标靶孔的外侧边沿连续加工分流孔;镭射步骤:在pcb板上加工镭射通孔;镀铜步骤:在pcb板上镀铜,将对位标靶孔位置处多余的铜分流到分流孔中;对位步骤:使用该对位标靶孔进行图形转移的对位,生成pcb板的线路导电图形。2.如权利要求1所述的pcb板图形转移对位标靶方法,其特征在于:在所述孔位加工步骤中,对位标靶孔加工为圆形。3.如权利要求2所述的pcb板图形转移对位标靶方法,其特征在于:在所述分流加工步骤中,在圆形的对位标靶孔周围加工一圈直径相同的分流孔。4.如权利要求3所述的pcb板图形转移对位标靶方法,其特征在于:在所述分流加工步骤中,将分流孔的直径限定为对位标靶孔直径的十分之一到五分之一之间。5.如权利要求4所述的pcb板图形转移对位标靶方法,其特征在于:在所述分流加工步骤中,分流孔的直径限定为对位标靶孔直径的0.15倍。6.如权利要求1所述的pcb板图形转移对位标靶方法,其特征在于:在所述镀铜步骤中,检验是否出现铜厚凸起并对应标记。7.如权利要求1所述的pcb板图形转移对位标靶方法,其特征在于:在所述镀铜步骤中,检验铜厚凸起是否符合要求,若是,执行下一步,若否,报废处理。8.如权利要求1所述的pcb板图形转移对位标靶方法,其特征在于:在所述镀铜步骤中,识别对位标靶孔处的图形,生成对位标靶图。9.如权利要求8所述的pcb板图形转移对位标靶方法,其特征在于:在所述镀铜步骤中,将对位标靶图标号并与相应的对位标靶孔对应。10.如权利要求1所述的pcb板图形转移对位标靶方法,其特征在于,还包括换板步骤:更换另外一块pcb板,重复加工步骤。

技术总结

本发明公开了一种PCB板图形转移对位标靶方法,包括以下步骤:在PCB板上钻出对位标靶孔;沿对位标靶孔的外侧边沿连续加工分流孔;在PCB板上加工镭射通孔;在PCB板上镀铜,将对位标靶孔位置处多余的铜分流到分流孔中;使用该对位标靶孔进行图形转移的对位,生成PCB板的线路导电图形。在镀铜过程中,采用对位标靶孔周围设计分流孔进行保护,在复杂波形脉冲电镀过程中起到分流电镀密度、增加电镀面积的作用,可有效保护对位标靶孔直径一致性并提高稳定性,减少铜厚凸起的影响,改善了对位标靶孔的孔内铜厚的均匀性,避免在图形转移过程中出现拒曝、图形PAD与镭射孔偏移等产品问题,提升生产效率、提高图形PAD与镭射孔的对准度。提高图形PAD与镭射孔的对准度。提高图形PAD与镭射孔的对准度。

技术研发人员:张声芹 姚晓建 钮荣杰 王宏业

受保护的技术使用者:广州美维电子有限公司

技术研发日:2021.04.29

技术公布日:2021/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1