一种防止PCB板孔铜剥离的制作方法及PCB与流程

一种防止pcb板孔铜剥离的制作方法及pcb

技术领域

1.本发明涉及印制电路板生产技术领域,尤其涉及一种防止pcb板孔铜剥离的 制作方法及pcb。

背景技术:

2.印制电路板按照线路板层数可分为单面板、双面板、四层板、六层板以及其 他多层线路板。多层电路板的多面都有布线,不过要用上两面的导线,必须要在 两面间有适当的电路连接才行。这种电路间的

″

桥梁

″

叫做导孔(via)。导孔是在 pcb上,充满或涂上金属的小洞,它可以与两面的导线相连接。

3.随着客户的产品升级换代,pcb线路板应用场景分类拓展,一些能适应野外 高功率高温高湿环境下的产品陆续走上实际应用的前台,此类产品要求做厚铜, 大插件孔,其目的是保障产品在恶劣环境下的有效和稳定性。但厚铜大孔产品, 对孔铜与孔壁结合要求较高,传统做法,喷锡后高温后经常发生孔壁(孔铜)分 离。

技术实现要素:

4.本发明的目的在于:为了解决印制电路板喷锡后孔铜与基板分离的问题,而 提供的一种防止pcb板孔铜剥离的制作方法。

5.为了实现上述目的,一方面,本发明采用了如下技术方案:一种防止pcb板 孔铜剥离的制作方法,包括以下步骤:

6.s1:人工检测pcb板,选取合格的pcb板,并对其清洗烘干;

7.s2:对钻孔钻针进行研磨达到设计要求,再将钻针安装在钻孔设备上;

8.s3:对pcb板进行钻孔,使孔壁粗糙度控制在25um以内;

9.s4:在孔的内层设置有至少一第一连接铜箔,在孔的两端分别设置有第二连 接铜箔;

10.s5:对pcb板进行电镀,使孔壁上形成一层孔铜,且孔铜分别与所述第一铜 箔和第二铜箔相连接。

11.作为上述技术方案的进一步描述:

12.所述步骤s2中2.0以下钻针,钻针的研磨次数小于或等于3次。

13.作为上述技术方案的进一步描述:

14.所述步骤s5中,每班电镀开机前需要超声波进行点检,保证超声波的正常 运行。

15.作为上述技术方案的进一步描述:

16.所述第一连接铜箔为孔环铜箔。

17.作为上述技术方案的进一步描述:

18.所述第一连接铜箔为孔环铜箔。

19.作为上述技术方案的进一步描述:

20.所述第一孔环铜箔的圆心与孔的圆心重合。

21.另一方面,本发明还提供了一种pcb,所述pcb由所述的一种防止pcb板孔 铜剥离的制作方法制作而成。

22.作为上述技术方案的进一步描述:

23.所述pcb上设置有线路铜箔,所述pcb上设置有导孔,所述导孔的孔壁上设 置有孔铜,所述孔铜与所述孔壁之间设置有第一孔环铜箔,所述导孔的相对两端 分别设置有第二孔环铜箔,所述第二孔环铜箔分别与所述孔铜和线路铜箔相连接

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明中,通 过在孔的内层增加孔环铜箔,可以增加连接点位,从而可以使孔铜与孔壁连接的 更加牢固,同时在孔的两端分别设置有孔环铜箔,进而可以形成三个连接点位, 在原有的两个点位连接的基础上,人为增加第三个位置的连接,即内层孔环铜箔 连接点,从而可以防止高温喷锡后孔铜与基板分离,进而可以提高产品的良率和 可靠性,增加了生产可操作性和便捷性。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用 的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此 不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳 动的前提下,还可以根据这些附图获得其他相关的附图。

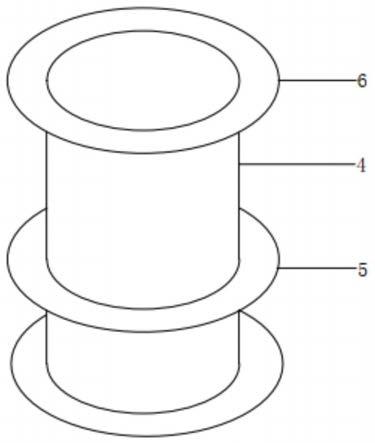

26.图1为增加孔环后孔铜的连接示意图。

27.图2为现有技术中孔铜的连接示意图。

28.图3为一种pcb的结构示意图。

29.图例说明:

30.1、pcb;2、线路铜箔;3、导孔;4、孔铜;5、第一孔环铜箔;6、第二孔 环铜箔。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全 部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳 动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.请参阅图1

‑

3,本发明提供一种技术方案:一种防止pcb板孔铜 剥离的制作方法,包括以下步骤:

33.s1:人工检测pcb板,选取合格的pcb板,并对其清洗烘干;

34.s2:对钻孔钻针进行研磨达到设计要求,再将钻针安装在钻孔设备上;

35.s3:对pcb板进行钻孔,使孔壁粗糙度控制在25um以内;

36.s4:在孔的内层设置有至少一第一连接铜箔,在孔的两端分别设置有第二连 接铜箔;

37.s5:对pcb板进行电镀,使孔壁上形成一层孔铜,且孔铜分别与所述第一铜 箔和第二铜箔相连接。

38.所述步骤s2中2.0以下钻针,钻针的研磨次数小于或等于3次。可以保证 钻针钻孔的质量。

39.所述步骤s5中,每班电镀开机前需要超声波进行点检,保证超声波的正常 运行。可以保证去除孔内铜丝铜屑,提高生产质量。

40.所述第一连接铜箔为孔环铜箔。

41.所述第二铜箔为孔环铜箔。

42.所述第一孔环铜箔的圆心与孔的圆心重合。可以提高第一孔环铜箔连接的稳 定性。

43.一种pcb,所述pcb由所述的一种防止pcb板孔铜剥离的制作方法制作而成。

44.所述pcb1上设置有线路铜箔2,所述pcb1上设置有导孔3,所述导孔3的 孔壁上设置有孔铜4,所述孔铜4与所述孔壁之间设置有第一孔环铜箔5,所述 导孔3的相对两端分别设置有第二孔环铜箔6,所述第二孔环铜箔6分别与所述 孔铜4和线路铜箔2相连接。

45.工作原理:首先人工检测pcb板,选取合格的pcb板,并对其清洗烘干,对 钻孔钻针进行研磨达到设计要求,再将钻针安装在钻孔设备上,对pcb板进行钻 孔,使孔壁粗糙度控制在25um以内;在孔的内层设置有第一连接铜箔,在孔的 两端分别设置有第二连接铜箔,第一连接铜箔的数量可以根据实际情况选择多 个,以提高孔铜与孔壁的连接强度,对pcb板进行电镀,使孔壁上形成一层孔铜, 且孔铜分别与第一铜箔和第二铜箔相连接,进而可以形成三个连接点位,在原有 的两个点位连接的基础上,人为增加第三个位置的连接,即内层孔环铜箔连接点, 从而可以防止高温喷锡后孔铜与基板分离,进而可以提高产品的良率和可靠性, 增加了生产可操作性和便捷性。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限 于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明 的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之 内。

技术特征:

1.一种防止pcb板孔铜剥离的制作方法,其特征在于,包括以下步骤:s1:人工检测pcb板,选取合格的pcb板,并对其清洗烘干;s2:对钻孔钻针进行研磨达到设计要求,再将钻针安装在钻孔设备上;s3:对pcb板进行钻孔,使孔壁粗糙度控制在25um以内;s4:在孔的内层设置有至少一第一连接铜箔,在孔的两端分别设置有第二连接铜箔;s5:对pcb板进行电镀,使孔壁上形成一层孔铜,且孔铜分别与所述第一铜箔和第二铜箔相连接。2.根据权利要求1所述的一种防止pcb板孔铜剥离的制作方法,其特征在于,所述步骤s2中2.0以下钻针,钻针的研磨次数小于或等于3次。3.根据权利要求1所述的一种防止pcb板孔铜剥离的制作方法,其特征在于,所述步骤s5中,每班电镀开机前需要超声波进行点检,保证超声波的正常运行。4.根据权利要求1所述的一种防止pcb板孔铜剥离的制作方法,其特征在于,所述第一连接铜箔为孔环铜箔。5.根据权利要求1所述的一种防止pcb板孔铜剥离的制作方法,其特征在于,所述第二铜箔为孔环铜箔。6.根据权利要求4所述的一种防止pcb板孔铜剥离的制作方法,其特征在于,所述第一孔环铜箔的圆心与孔的圆心重合。7.一种pcb,所述pcb由权利要求1至6任一项所述的一种防止pcb板孔铜剥离的制作方法制作而成。8.根据权利要求7所述的一种pcb,其特征在于,所述pcb(1)上设置有线路铜箔(2),所述pcb(1)上设置有导孔(3),所述导孔(3)的孔壁上设置有孔铜(4),所述孔铜(4)与所述孔壁之间设置有第一孔环铜箔(5),所述导孔(3)的相对两端分别设置有第二孔环铜箔(6),所述第二孔环铜箔(6)分别与所述孔铜(4)和线路铜箔(2)相连接。

技术总结

本发明公开了一种防止PCB板孔铜剥离的制作方法,其包括一下步骤:人工检测PCB板,选取合格的PCB板,并对其清洗烘干;对钻孔钻针进行研磨达到设计要求,再将钻针安装在钻孔设备上;对PCB板进行钻孔,使孔壁粗糙度控制在25um以内;在孔的内层设置有至少一第一连接铜箔,在孔的两端分别设置有第二连接铜箔;对PCB板进行电镀,使孔壁上形成一层孔铜,且孔铜分别与所述第一铜箔和第二铜箔相连接。本发明还公开了一种PCB。本发明通过在孔内层设置第一孔环,可以提高孔壁与孔铜的内在结合力,从而可以解决高温喷锡后发生孔壁孔铜分离的问题。以解决高温喷锡后发生孔壁孔铜分离的问题。以解决高温喷锡后发生孔壁孔铜分离的问题。

技术研发人员:计向东

受保护的技术使用者:昆山大洋电路板有限公司

技术研发日:2021.05.13

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1